電鍍滾筒的智能控制升級:現代電鍍滾筒正朝著智能控制方向大步邁進。一些先進的滾筒配備了智能化的控制系統,能夠實時監測電鍍過程中的各項參數,如電流、電壓、溫度以及鍍液濃度等。通過內置的傳感器收集數據,系統自動分析并精細調整電鍍參數,確保在整個電鍍過程中,鍍層厚度始終保持均勻一致。例如在大規模生產電子元件的電鍍環節,智能控制的電鍍滾筒可根據元件的批次差異,自動優化電鍍條件,極大地提高了生產效率和產品質量,減少了廢品率,為企業節省了成本。運行噪音小,環境友好型設備。江西手提式精密電鍍滾筒

電鍍滾筒在復雜零件電鍍中的應用,對于形狀復雜的零件,電鍍滾筒有獨特應用優勢。以有凹槽、盲孔的零件為例,傳統電鍍方式難以使鍍液均勻覆蓋各部位,導致鍍層不均。電鍍滾筒通過零件在滾筒內的持續翻滾,讓鍍液接觸零件,解決這一難題。在翻滾過程中,零件不同部位交替與鍍液充分反應,即使是復雜結構處也能獲得理想鍍層。例如汽車發動機的一些復雜鋁合金零件,采用電鍍滾筒鍍鎳后,鍍層均勻且牢固,滿足了零件對耐腐蝕性和表面質量的高要求,為復雜零件電鍍提供了高效解決方案。定制電鍍滾筒價格小型滾鍍機,助力產品升級。

環保型滾筒工藝的創新突破:

環保設計推動滾筒技術的革新。逆流漂洗滾筒通過多級梯度補水,耗水量較傳統工藝降低70%;內置超濾膜組件實現鍍液在線凈化,減少60%的廢水排放量。一些五金工廠優先采用無鉻鈍化滾筒工藝,通過滾筒旋轉使鈍化劑均勻吸附,六價鉻使用量減少95%。廢氣收集罩與滾筒聯動設計,酸霧捕集率達98%,配合催化氧化裝置實現VOCs零排放。在節能方面,永磁同步電機驅動較傳統電機節電40%,單臺設備年節約電費超5萬元。

現代小滾鍍機普遍將 PLC(可編程邏輯控制器)與 HMI(人機界面)控制模塊作為標準配置,在此基礎上,其功能得到了多元擴展。多段程序存儲功能十分強大,可輕松預設 20 種以上鍍種參數。這意味著操作人員能依據不同鍍種需求,提前精細設定各項關鍵參數,極大提升生產效率,無需在更換鍍種時反復調試。安培小時計自動補料功能精細度可達 ±0.1Ah 。

通過實時監測鍍液消耗情況,依據安培小時數自動添加適量的鍍液添加劑等物料,確保鍍液成分穩定,維持良好的電鍍效果。借助 Modbus TCP 協議,實現物聯網遠程監控。企業管理人員可通過手機、電腦等終端設備,隨時隨地查看小滾鍍機的運行狀態,包括溫度、電流、電壓等關鍵參數,遠程掌控生產情況。異常報警系統時刻守護設備安全,一旦出現溫度超限、滾筒卡滯等異常狀況,系統立即發出警報,提醒工作人員及時處理,避免設備損壞與生產中斷。 開啟小業務,拓展盈利渠道。

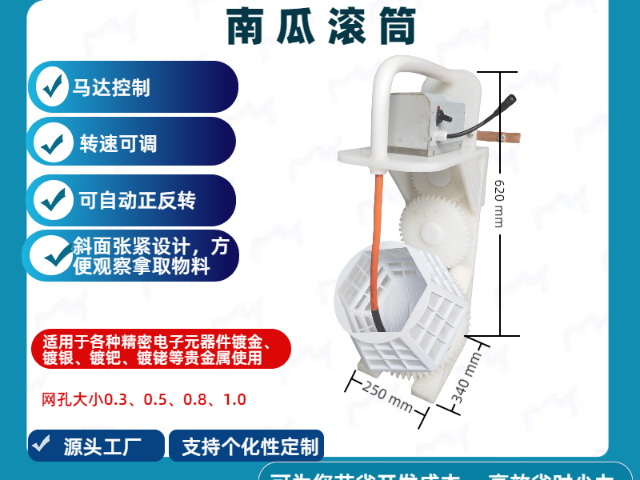

專為小型、精密零件滾鍍設計。網板通常由聚丙烯(PP)、不銹鋼(如316L)或特種塑料制成,表面均勻分布細密網孔(孔徑0.6-2mm),形成通透的滾筒壁。適用于電子元件、微型五金件等高精度電鍍需求。

PP材質:耐酸堿、成本低,適合酸性鍍液(如鍍鎳、鍍銅),工作溫度≤80℃

不銹鋼316L:抗腐蝕能力強,適用于中性或弱堿性環境(如鍍鋅、鍍錫)

特種塑料/鈦合金:耐高溫、抗強腐蝕,用于化學鎳、鍍鉻等高要求工藝

六邊形筒身:相比圓形滾筒,零件翻滾更均勻,減少卡料風險,提升鍍層一致性

開孔率控制:網孔密度高(開孔率>45%),確保鍍液滲透與廢氣排出,避免盲孔漏鍍

模塊化拼裝:網板可拆卸更換,適配不同孔徑需求

變頻調速:0.5-15rpm無級變速,支持低速預鍍、高速加厚分段控制。銅板導電:通過滾筒中心軸與網板的金屬接觸,確保電流均勻傳導,減少電阻損耗。防漏設計:密封式滾筒門+密封條,防止鍍液泄漏與零件夾傷 支持 5-50kg / 批次,適配多規格生產需求。定制電鍍滾筒價格

漁具零部件,滾筒鍍防銹。江西手提式精密電鍍滾筒

零件因素:小尺寸零件,像電子元件,易堆積重疊,選小滾筒可縮短混合周期,提升鍍層質量;大尺寸或特殊形狀零件,如瑪鋼件、雙頭毛栓,為保證裝載量與翻滾效果,適合大滾筒。零件數量多、重量大時,選大滾筒保證產量;少而輕的零件,小滾筒就能滿足需求,還能使鍍層更均勻。材質脆性大、易氧化的,如釹鐵硼,用小滾筒減少損傷與氧化;材質堅硬的,對滾筒尺寸限制小。生產需求因素:追求高生產效率、大產量,選大滾筒增加單次裝載量;注重鍍層質量、產量要求不高,小滾筒更合適。不同鍍種工藝不同,滾鍍鋅加工量大,酸性鍍鋅工藝受零件混合周期影響小,常用大滾筒;滾鍍鎳、銅,鍍液導電差、鍍層沉積慢,一般用小滾筒。設備與場地因素:滾筒尺寸越大,所需驅動功率越高,要確保設備功率足夠。場地空間有限,選合適尺寸滾筒,保證安裝運行空間;空間充足,可依生產需求選大滾筒。成本因素:大尺寸滾筒設備采購成本高,小滾筒較低,需結合預算與生產規模考量。大滾筒運行時耗電量、耗液量等成本高,小滾筒雖低,但可能無法滿足大規模生產,需權衡利弊。 江西手提式精密電鍍滾筒