不銹鋼制管機的研發創新離不開產學研合作。高校、科研機構與制管機企業緊密攜手,將前沿的科研成果轉化為實際生產力。例如,某高校材料學院在金屬塑性成型理論方面取得重大突破,與制管機企業聯合攻關,開發出基于新型變形原理的軋輥結構,使不銹鋼管的成型精度提升了一個數量級。同時,科研機構在智能制造、機器人技術領域的研究成果也被引入制管機生產線,實現了管材搬運、上下料的自動化,減少人工干預,降低勞動強度,提高生產效率。這種產學研深度融合的模式,為不銹鋼制管機行業持續注入新鮮血液,推動行業技術水平不斷攀升,在全球市場競爭中搶占先機。不銹鋼制管機強化密封設計,保障焊接過程氣體保護效果。梅州耐用不銹鋼制管機聯系人

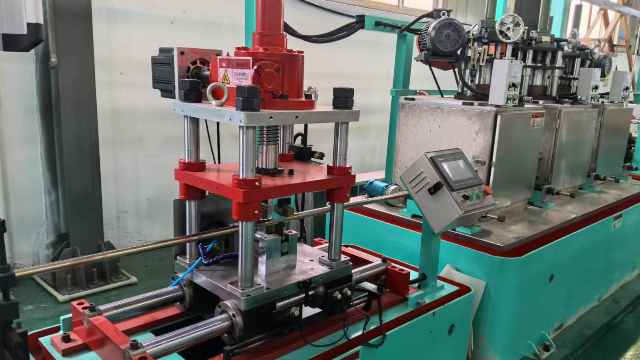

多功能一體化集成:為提高生產效率與空間利用率,制管機朝著多功能一體化方向發展。一些新型制管機將管材成型、焊接、切割、打磨等多個工序集成于一體,從原材料到成品管材可在一臺設備上完成,減少了管材在不同設備間的轉運,降低了生產周期與成本。例如,集成了成型、高頻焊接與在線切割功能的制管機,能連續生產出定尺長度的管材,生產效率相比傳統分步式設備提升了 30% - 50%。此外,一體化制管機還能更好地實現各工序間的協同控制,通過統一的控制系統,確保各工序參數匹配,進一步提高管材質量,滿足市場對高效、高質量制管設備的需求。河源環保不銹鋼制管機定做價格環保不銹鋼制管機使用環保材料,減少對環境的影響。

不同規格不銹鋼管的生產工藝差異:生產不同規格的不銹鋼管,其工藝參數和設備調整存在差異。對于小口徑薄壁不銹鋼管,由于帶材較薄,在放卷和矯平過程中需要更加精確的張力控制和輥間距調整,以防止帶材變形。在成型過程中,模具的精度要求更高,以確保管材的圓度和焊縫質量。高頻焊接時,焊接電流和電壓需要適當降低,焊接速度則可以適當提高,以避免焊縫過燒或未焊透。定徑過程中,定徑輥的壓力要輕柔,防止管材被壓扁。而對于大口徑厚壁不銹鋼管,放卷裝置需要具備更大的承載能力和更強的張力調節能力。矯平機的輥子直徑和間距要相應增大,以適應厚帶材的矯平需求。成型模具的結構更加堅固,以承受更大的變形力。高頻焊接時,需要較大的焊接電流和電壓,焊接速度相對較慢。定徑機的定徑輥材質和結構要更加耐磨和堅固,以保證對厚壁管材的定徑效果。此外,不同規格的不銹鋼管在切斷方式和切斷參數上也有所不同,需要根據實際情況進行選擇和調整。

焊接技術革新:焊接是制管的關鍵環節,未來制管機的焊接技術將迎來重大革新。激光焊接憑借其能量集中、焊縫窄、熱影響區小等優勢,應用范圍將愈發的大。新型的光纖激光焊接設備能實現更高功率輸出,焊接速度大幅提升,同時保證焊縫質量,如在不銹鋼管焊接中,可使焊縫強度達到母材的 95% 以上。攪拌摩擦焊接技術也在制管領域嶄露頭角,它通過攪拌頭的高速旋轉與摩擦產熱,實現固相連接,避免了傳統熔焊的氣孔、裂紋等缺陷,特別適合鋁合金等管材焊接。此外,焊接過程的智能化控制也在不斷發展,通過傳感器實時監測焊接參數,自動調整焊接工藝,確保焊接質量穩定可靠,提升制管機整體性能。食品級不銹鋼制管機符合衛生標準,制管安全用于食品接觸場景。

不銹鋼制管機在汽車制造領域的重要意義:隨著汽車工業的發展,汽車制造領域對不銹鋼管的需求日益增長,不銹鋼制管機在此發揮著重要作用。在汽車排氣系統中,不銹鋼管應用于制作排氣管、消聲器等部件。汽車排氣系統工作時需承受高溫、高壓以及腐蝕性氣體的侵蝕,不銹鋼管的耐腐蝕性與高溫強度能確保排氣系統正常運行與使用壽命。例如,采用不銹鋼制管機生產的薄壁不銹鋼管,既能滿足排氣系統對管材輕量化的要求,又能通過優化成型工藝,使管材具有良好的彎曲性能,便于在汽車底盤等復雜空間內安裝。在某款汽車的排氣系統設計中,采用薄壁不銹鋼管,在保證排氣性能的同時,減輕了排氣系統重量,提高了汽車燃油經濟性。在汽車座椅骨架、安全氣囊框架等部件制造中,不銹鋼管因其很高的強度與良好加工性能得到應用,為汽車的安全性能與舒適性提供保障。在某款汽車座椅骨架設計中,采用很高的強度不銹鋼管,在保證座椅結構強度的同時,實現輕量化設計,降低整車重量,提高燃油經濟性,同時為乘客提供更安全、舒適的乘坐體驗。不銹鋼制管機優化模具表面處理,減少管材脫模阻力。潮州附近不銹鋼制管機廠家電話

不銹鋼制管機通過特殊工藝,減少管材表面劃痕,提升美觀度。梅州耐用不銹鋼制管機聯系人

不銹鋼制管機的工作機制:不銹鋼制管機以其精密復雜的運作流程,將不銹鋼帶材逐步轉化為高質量管材。在放卷環節,放卷裝置借助先進的傳感器與控制系統,調控帶材的放卷速度與張力。例如,在生產薄壁不銹鋼管時,需將張力精確維持在 40 至 60N,確保帶材平穩輸出,避免因張力不當導致變形。進入矯平工序,多組經特殊處理的輥輪對帶材反復碾壓。這些輥輪依據帶材厚度與材質特性,施加壓力,能有效消除帶材在運輸和儲存中產生的彎曲,使帶材平面度偏差控制在極小范圍,通常可達 ±0.3mm/m。隨后,帶材進入成型階段,成型機依據預設模具形狀,通過多道輥輪的協同作用,逐步將帶材卷曲成特定管徑的管狀。在此過程中,輥輪的位置精度與壓力控制極為關鍵,如生產外徑 80mm 的不銹鋼管,輥輪位置調整精度需達 ±0.03mm,以保證管徑誤差在 ±0.1mm 以內。焊接工序是制管的重要步驟,高頻焊接利用高頻電流在管縫處產生的電阻熱實現快速焊接,焊接速度可達每分鐘數米;氬弧焊接則通過氬氣保護,使焊縫質量更高,適用于對衛生和質量要求嚴苛的領域。然后,經過定徑、校直等工序,生產出符合嚴格尺寸與質量標準的不銹鋼管。梅州耐用不銹鋼制管機聯系人