成都高耐受性pH傳感器

善 pH 電極在強酸性介質(通常指 pH<1 的環境)中的耐受性,需從電極材質優化、結構設計改進、使用方法調整三方面綜合入手,關鍵是減少強酸對電極敏感膜、參比系統的腐蝕與干擾。改善強酸性介質中 pH 電極的耐受性,需優先選擇耐酸材質(低堿玻璃 / 陶瓷膜、PTFE 殼體、雙鹽橋參比),通過縮短接觸時間、定期清潔活化減少腐蝕累積,并根據樣品特性(如是否含氟)采取針對性防護(如加硼酸、用流通池)。這些方法能大幅度延長電極壽命,同時保證測量精度(誤差可控制在 ±0.1 pH 以內)。pH 電極內置 EEPROM 存儲器,自動保存校準數據,斷電不丟失。成都高耐受性pH傳感器

pH電極在實際使用過程中,操作不當也會導致pH電極產生誤差,為減少誤差發生,在使用前 需“排氣泡”。新電極或長期存放的電極,需在常壓下垂直靜置 2 小時,讓內部電解液中的氣泡上浮至頂部(氣泡會聚集在玻璃膜與電解液的接觸界面);若有氣泡,可輕輕甩動電極(類似甩體溫計)或用注射器從電極尾部注入電解液,將氣泡排出。高壓使用前,先通入 0.5MPa 壓力的惰性氣體(如氮氣)“預壓” 10 分鐘,使電解液適應壓力環境,減少正式升壓時的體積收縮。智能pH電極名稱pH 電極自動校準需確保溶液攪拌均勻,靜止狀態易產生液接界誤差。

通過控制接觸介質的特性及運行參數,可降低氟橡膠在pH電極運用中的老化速率。1. 介質預處理添加緩蝕劑:在強酸(如 pH=1 的硫酸)中加入0.5% 氟化鈉(NaF),可在氟橡膠表面形成氟化保護膜,溶脹率降低 40%;在強堿(pH=14 的 NaOH)中加入 0.3% 硅酸鈉,可抑制脫氟化氫反應,硬化速率減緩 50%。降低介質濃度:將強堿溶液從 50%(pH=14)稀釋至 20%(pH=13.5),氟橡膠的壓縮變形率可從 18% 降至 12%,且不影響 pH 測量精度(誤差<±0.03pH)。2. 溫度與壓力調控高溫限控:在 pH=1 的硝酸環境中,將溫度從 120℃降至 80℃,氟橡膠的分子鏈斷裂速率降低 60%,壽命延長 2 倍(從 2 個月至 6 個月)。壓力分級設計:在高壓系統(如 10MPa 反應釜)中采用 “低壓預適應” 模式 —— 先在 3MPa 壓力下運行 24 小時,使氟橡膠充分蠕變穩定,再升至工作壓力,可減少后續溶脹應力 30%。

選擇適合特定測量環境的 pH 電極,也需考慮電極的附加功能:按需選擇提升效率的設計。根據操作便利性需求,可關注電極的附加設計:自動溫度補償(ATC):當介質溫度波動大時(如工業管道),必須選擇內置NTC溫度傳感器的電極,避免手動補償誤差。快速響應:需要實時數據(如反應釜監控)時,選擇小體積敏感膜(增大比表面積)或帶攪拌功能的電極。易清潔設計:對于含油污、生物膜的介質(如廢水、發酵液),選擇光滑PTFE殼體加可拆卸清洗的隔膜,減少污染物附著。pH 電極實驗室自動化需開放通訊協議,實現與 LIMS 系統數據對接。

要提高對溫度敏感的 pH 電極的溫度補償精度,需優化溫度補償的算法與參數設置。pH 電極的溫度敏感性主要體現在兩個方面:一是電極斜率(Nernst 響應系數)隨溫度變化,二是溶液自身的 pH 值會隨溫度改變(如緩沖液的溫度系數)。因此,補償系統要基于能斯特方程對電極斜率進行修正,還需錄入被測溶液的溫度系數(如通過查閱手冊獲取特定溶液在不同溫度下的 pH 值變化規律),避免補償電極自身而忽略溶液特性帶來的誤差。對于高精度需求場景,可采用分段補償策略,即根據實際溫度范圍細化補償參數,而非依賴單一的線性補償公式,尤其在極端溫度(如低于 5℃或高于 60℃)下,需通過實驗校準獲取更精確的補償系數。pH 電極低噪聲電路設計,信號噪聲比>50dB,微弱信號捕捉更靈敏。淮南電子pH電極

pH 電極參比液需定期檢查,低于刻度線時需補充 3.3M 氯化鉀溶液。成都高耐受性pH傳感器

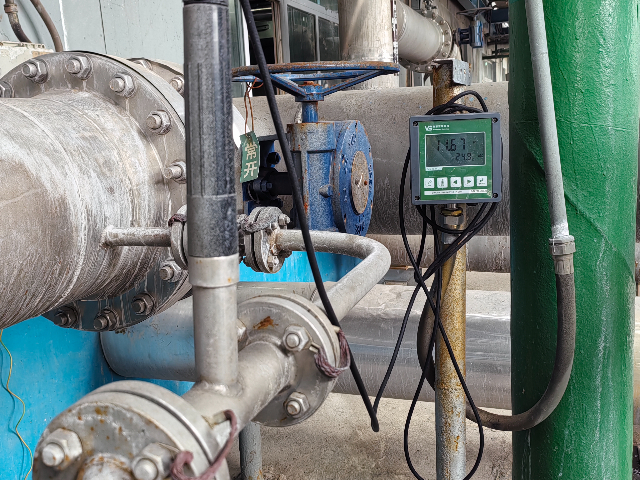

化工甲基叔丁基醚(MTBE)合成釜中,溫度控制在 60-70℃,酸性催化劑環境要求耐溫耐酸。這款電極在 65℃、5% 硫酸中,每月靈敏度衰減<1%,溫度補償誤差≤±0.005pH,液接界采用大孔徑設計,抗叔丁醇污染。其聚四氟乙烯外殼在甲醇 - 異丁烯混合體系中無溶脹,連續運行中測量重復性達 0.01pH。安裝時需傾斜 30°,避免氣相空間影響,每 12 小時用 60℃甲醇清洗,適配 MTBE、乙基叔丁基醚合成。化工燒堿蒸發系統中,三效蒸發器溫度從 110℃降至 60℃,濃堿液對電極抗高溫堿腐蝕要求高。這款電極的玻璃膜添加氧化鋯成分,在 60℃、30% 氫氧化鈉溶液中,使用壽命達 6 個月以上。其溫度補償在 60-110℃區間誤差≤±0.01pH,液接界采用鈦合金材料,抗堿脆性能優異,在連續蒸發中漂移≤0.02pH/24h。安裝時需垂直插入,避免結晶附著,每 8 小時用 80℃熱水沖洗,適用于燒堿、氫氧化鉀蒸發濃縮。成都高耐受性pH傳感器

- 杭州中型pH自動控制加液系統 2025-12-17

- 江蘇高等院校用pH自動控制加液系統供應商推薦 2025-12-17

- 江蘇生物醫藥用pH自動控制加液系統哪家好 2025-12-17

- 上海大型pH自動控制加液系統 2025-12-17

- 江蘇全自動pH自動控制加液系統批發 2025-12-17

- 智能化pH自動控制加液系統多少錢 2025-12-16

- 微生物用pH自動控制加液系統品牌 2025-12-16

- 食品發酵用pH自動控制加液系統供應 2025-12-16

- 河北大型pH自動控制加液系統 2025-12-16

- 江蘇耐高溫pH自動控制加液系統廠家直銷 2025-12-16

- 杭州智能污水處理設備生產廠家 2025-12-17

- 蘇州在線堿度(硬度)分析儀 2025-12-17

- 便攜式四合一氣體檢測儀 2025-12-17

- 長沙膠體界面Zeta電位儀哪家好 2025-12-17

- 杭州樣品全尺寸報告軟件供應商 2025-12-17

- 轉軸對中儀服務演示 2025-12-17

- 離心風機振動檢測幅值波動 2025-12-17

- 廣州潔凈室塵埃粒子檢測傳感器 2025-12-17

- 長沙振弦式表面位移計廠家 2025-12-17

- 陜西大型試驗箱 2025-12-17