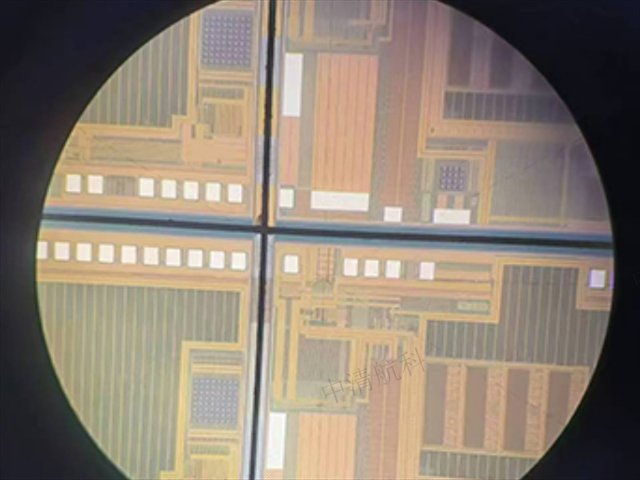

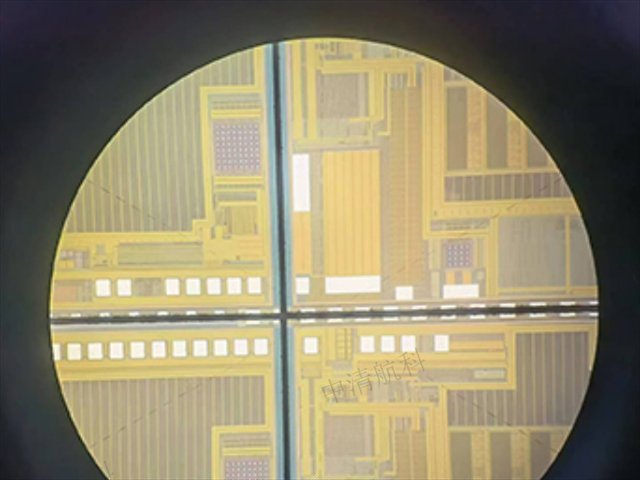

連云港碳化硅半導體晶圓切割測試

半導體晶圓是一種薄而平的半導體材料圓片,組成通常為硅,主要用于制造集成電路(IC)和其他電子器件的基板。晶圓是構建單個電子組件和電路的基礎,各種材料和圖案層在晶圓上逐層堆疊形成。由于優異的電子特性,硅成為了常用的半導體晶圓材料。根據摻雜物的添加,硅可以作為良好的絕緣體或導體。此外,硅的儲量也十分豐富,上述這些特性都使其成為半導體行業的成本效益選擇。其他材料如鍺、氮化鎵(GaN)、砷化鎵(GaAs)和碳化硅(SiC)也具有一定的適用場景,但它們的市場份額遠小于硅。晶圓切割后清洗設備中清航科專利設計,殘留顆粒<5個/片。連云港碳化硅半導體晶圓切割測試

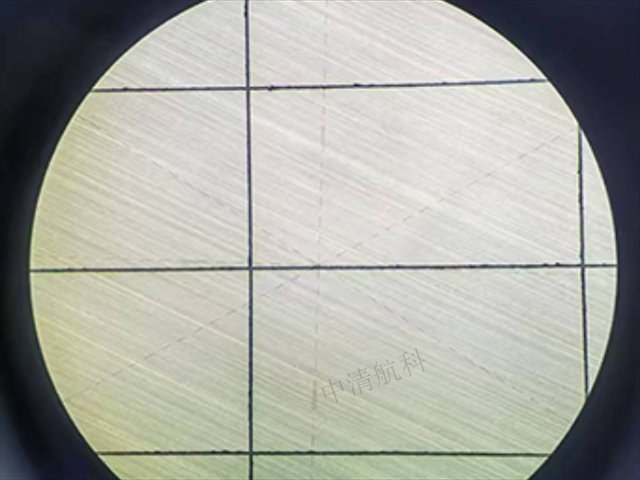

隨著芯片輕薄化趨勢,中清航科DBG(先切割后研磨)與SDBG(半切割后研磨)設備采用漸進式壓力控制技術,切割階段只切入晶圓1/3厚度,經背面研磨后自動分離。該方案將100μm以下晶圓碎片率降至0.01%,已應用于5G射頻模塊量產線。冷卻液純度直接影響切割良率。中清航科納米級過濾系統可去除99.99%的0.1μm顆粒,配合自主研發的抗靜電添加劑,減少硅屑附著造成的短路風險。智能溫控模塊維持液體粘度穩定,延長刀片壽命200小時以上呢。南京碳化硅線晶圓切割藍膜晶圓切割全流程追溯系統中清航科開發,實現單芯片級質量管理。

面向磁傳感器制造,中清航科開發超導磁懸浮切割臺。晶圓在強磁場(0.5T)下懸浮,消除機械接觸應力,切割后磁疇結構畸變率<0.3%,靈敏度波動控制在±0.5%。中清航科電化學回收裝置從切割廢水中提取金/銅/錫等金屬,純度達99.95%。單條產線年回收貴金屬價值超$80萬,回收水符合SEMIF78標準,實現零廢液排放。針對HJT電池脆弱電極層,中清航科采用熱激光控制技術(LCT)。紅外激光精確加熱切割區至200℃,降低材料脆性,電池效率損失<0.1%,碎片率控制在0.2%以內。

對于高價值的晶圓產品,切割過程中的追溯性尤為重要。中清航科的切割設備內置二維碼追溯系統,每片晶圓進入設備后都會生成單獨的二維碼標識,全程記錄切割時間、操作人員、工藝參數、檢測結果等信息,可通過掃碼快速查詢全流程數據,為質量追溯與問題分析提供完整依據。在晶圓切割的邊緣處理方面,中清航科突破傳統工藝限制,開發出激光倒角技術。可在切割的同時完成晶圓邊緣的圓弧處理,倒角半徑可精確控制在5-50μm范圍內,有效減少邊緣應力集中,提高晶圓的機械強度。該技術特別適用于需要多次搬運與清洗的晶圓加工流程。12英寸晶圓切割中清航科解決方案突破產能瓶頸,良率99.3%。

針對小批量多品種的研發型生產需求,中清航科提供柔性化切割解決方案。其模塊化設計的切割設備可在30分鐘內完成不同規格晶圓的換型調整,配合云端工藝數據庫,存儲超過1000種標準工藝參數,工程師可快速調用并微調,大幅縮短新產品導入周期,為科研機構與初創企業提供靈活高效的加工支持。晶圓切割后的檢測環節直接關系到后續封裝的質量。中清航科將AI視覺檢測技術與切割設備深度融合,通過深度學習算法自動識別切割面的微裂紋、缺口等缺陷,檢測精度達0.5μm,檢測速度提升至每秒300個Die,實現切割與檢測的一體化流程,避免不良品流入下道工序造成的浪費。中清航科切割機遠程診斷系統,故障排除時間縮短70%。金華砷化鎵晶圓切割寬度

第三代半導體切割中清航科提供全套解決方案,良率95%+。連云港碳化硅半導體晶圓切割測試

晶圓切割過程中產生的應力可能導致芯片可靠性下降,中清航科通過有限元分析軟件模擬切割應力分布,優化激光掃描路徑與能量輸出模式,使切割后的晶圓殘余應力降低40%。經第三方檢測機構驗證,采用該工藝的芯片在溫度循環測試中表現優異,可靠性提升25%,特別適用于航天航空等應用領域。為幫助客戶快速掌握先進切割技術,中清航科建立了完善的培訓體系。其位于總部的實訓基地配備全套切割設備與教學系統,可為客戶提供理論培訓、實操演練與工藝調試指導,培訓內容涵蓋設備操作、日常維護、工藝優化等方面,確保客戶團隊能在短時間內實現設備的高效運轉。連云港碳化硅半導體晶圓切割測試

- 徐州中芯國際 65nm流片代理 2025-12-17

- 浙江傳感器封裝廠 2025-12-17

- 衢州藍寶石晶圓切割代工廠 2025-12-17

- 淮安藍寶石晶圓切割刀片 2025-12-17

- 杭州半導體晶圓切割廠 2025-12-17

- 江蘇砷化鎵晶圓切割測試 2025-12-17

- 蘇州半導體晶圓切割企業 2025-12-17

- 連云港晶圓切割寬度 2025-12-17

- 宿遷碳化硅晶圓切割刀片 2025-12-17

- 寧波碳化硅半導體晶圓切割劃片廠 2025-12-17

- 廣東智慧城市Wi-SUN技術 2025-12-17

- 智能D-QS工程造價數字化平臺 2025-12-17

- 青海進口智能手表 2025-12-17

- 便宜市場營銷策劃 2025-12-17

- 黑龍江無人機定制改造圖片 2025-12-17

- 新吳區工業機器人管理模式 2025-12-17

- 河南電商平臺軟件開發特點 2025-12-17

- 吉安直流鼓風機廠商 2025-12-17

- 山西在線分析設備檢測 2025-12-17

- 上海15.6寸液晶屏液晶屏升降器多少錢 2025-12-17