臺州碳化硅陶瓷晶圓切割代工廠

半導體制造對潔凈度要求嚴苛,晶圓切割環節的微塵污染可能導致芯片失效。中清航科的切割設備采用全封閉防塵結構與高效HEPA過濾系統,工作區域潔凈度達到Class1標準,同時配備激光誘導等離子體除塵裝置,實時清理切割產生的微米級顆粒,使產品不良率降低至0.1%以下。在成本控制成為半導體企業核心競爭力的現在,中清航科通過技術創新實現切割耗材的大幅節約。其自主研發的金剛石切割刀片,使用壽命較行業平均水平延長50%,且通過刀片磨損實時監測與自動補償技術,減少頻繁更換帶來的停機損失,幫助客戶降低20%的耗材成本,在激烈的市場競爭中構筑成本優勢。中清航科切割機防震平臺隔絕0.1Hz振動,保障切割穩定性。臺州碳化硅陶瓷晶圓切割代工廠

中清航科在切割頭集成聲波傳感器,通過頻譜分析實時識別崩邊、裂紋等缺陷(靈敏度1μm)。異常事件觸發自動停機,避免批量損失,每年減少廢片成本$2.5M。為提升CIS有效感光面積,中清航科將切割道壓縮至8μm:激光隱形切割(SD)配合智能擴膜系統,崩邊<3μm,使1/1.28英寸傳感器邊框縮減40%,暗電流降低至0.12nA/cm2。中清航科金剛石刀片再生技術:通過等離子體刻蝕去除表層磨損層,重新鍍覆納米金剛石顆粒。再生刀片壽命達新品90%,成本降低65%,已服務全球1200家客戶。嘉興碳化硅線晶圓切割劃片廠中清航科切割耗材全球供應鏈,保障客戶生產連續性。

通過拉曼光譜掃描切割道,中清航科提供殘余應力分布云圖(分辨率5μm),并推薦退火工藝參數。幫助客戶將芯片翹曲風險降低70%,服務已用于10家頭部IDM企業。中清航科技術結合機械切割速度與激光切割精度:對硬質區采用刀切,對脆弱區域切換激光加工。動態切換時間<0.1秒,兼容復雜芯片結構,加工成本降低28%。舊設備切割精度不足?中清航科提供主軸/視覺/控制系統三大模塊升級包。更換高剛性主軸(跳動<0.5μm)+12MP智能相機,精度從±10μm提升至±2μm,改造成本只為新機30%。

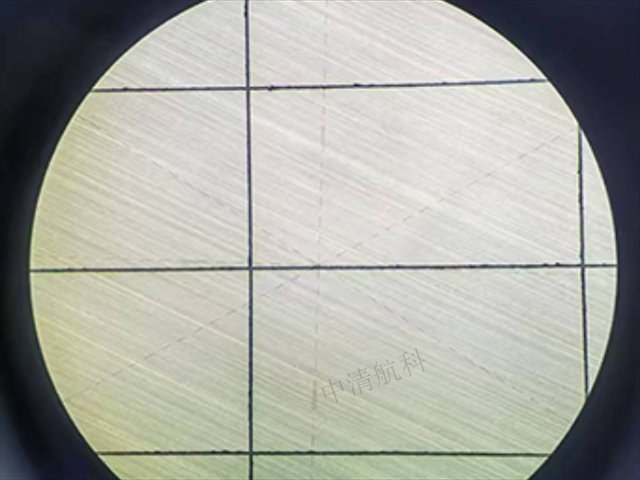

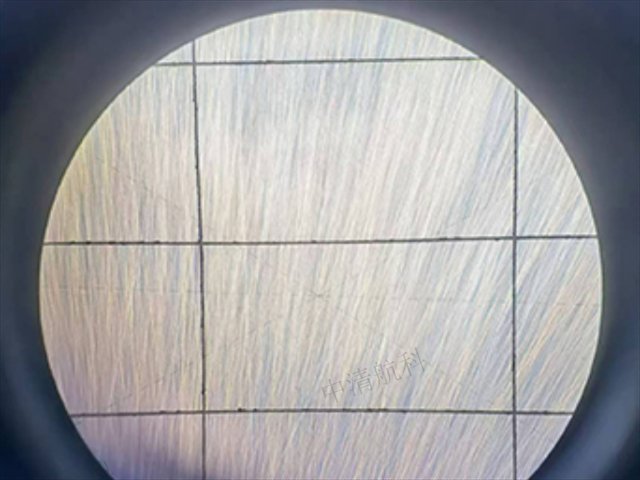

針對航天電子需求,中清航科在屏蔽室內完成切割(防宇宙射線干擾)。采用低介電刀具材料,避免靜電放電損傷,芯片單粒子翻轉率降至10??errors/bit-day。中清航科提供IATF16949認證切割參數包:包含200+測試報告(剪切力/熱沖擊/HAST等),加速客戶車規芯片認證流程,平均縮短上市時間6個月。中清航科殘渣圖譜數據庫:通過質譜分析切割碎屑成分,溯源工藝缺陷。每年幫助客戶解決15%的隱性良率問題,挽回損失超$300萬。中清航科氣動懸浮切割頭:根據晶圓厚度自動調節壓力(范圍0.1-5N,精度±0.01N)。OLED顯示面板切割良率提升至99.8%,邊緣像素損壞率<0.01%。切割刀痕深度控制中清航科技術達±0.2μm,減少后續研磨量。

為提升芯片產出量,中清航科通過刀片動態平衡控制+激光輔助定位,將切割道寬度從50μm壓縮至15μm。導槽設計減少材料浪費,使12英寸晶圓有效芯片數增加18%,明顯降低單顆芯片制造成本。切割產生的亞微米級粉塵是電路短路的元兇。中清航科集成靜電吸附除塵裝置,在切割點10mm范圍內形成負壓場,配合離子風刀清理殘留顆粒,潔凈度達Class1標準(>0.3μm顆粒<1個/立方英尺)。中清航科設備內置AOI(自動光學檢測)模塊,采用多光譜成像技術實時識別崩邊、微裂紋等缺陷。AI算法在0.5秒內完成芯片級判定,不良品自動標記,避免后續封裝資源浪費,每年可為客戶節省品質成本超百萬。中清航科提供切割工藝認證服務,助客戶通過車規級標準。嘉興碳化硅線晶圓切割劃片廠

5G射頻芯片切割中清航科特殊工藝,金線偏移量<0.8μm。臺州碳化硅陶瓷晶圓切割代工廠

晶圓切割/裂片是芯片制造過程中的重要工序,屬于先進封裝(advancedpackaging)的后端工藝(back-end)之一,該工序可以將晶圓分割成單個芯片,用于隨后的芯片鍵合。隨著技術的不斷發展,對高性能和更小型電子器件的需求增加,晶圓切割/裂片精度及效率控制日益不可或缺。晶圓切割的重要性在于它能夠在不損壞嵌入其中的精細結構和電路的情況下分離單個芯片,成功與否取決于分離出來的芯片的質量和產量,以及整個過程的效率。為了實現這些目標,目前已經開發了多種切割技術,每種技術都有其獨特的優點和缺點。臺州碳化硅陶瓷晶圓切割代工廠

- 徐州中芯國際 65nm流片代理 2025-12-17

- 浙江傳感器封裝廠 2025-12-17

- 衢州藍寶石晶圓切割代工廠 2025-12-17

- 淮安藍寶石晶圓切割刀片 2025-12-17

- 杭州半導體晶圓切割廠 2025-12-17

- 江蘇砷化鎵晶圓切割測試 2025-12-17

- 蘇州半導體晶圓切割企業 2025-12-17

- 連云港晶圓切割寬度 2025-12-17

- 宿遷碳化硅晶圓切割刀片 2025-12-17

- 寧波碳化硅半導體晶圓切割劃片廠 2025-12-17

- 廣東智慧城市Wi-SUN技術 2025-12-17

- 智能D-QS工程造價數字化平臺 2025-12-17

- 青海進口智能手表 2025-12-17

- 便宜市場營銷策劃 2025-12-17

- 黑龍江無人機定制改造圖片 2025-12-17

- 新吳區工業機器人管理模式 2025-12-17

- 河南電商平臺軟件開發特點 2025-12-17

- 吉安直流鼓風機廠商 2025-12-17

- 山西在線分析設備檢測 2025-12-17

- 上海15.6寸液晶屏液晶屏升降器多少錢 2025-12-17