上海碳化硅晶圓切割刀片

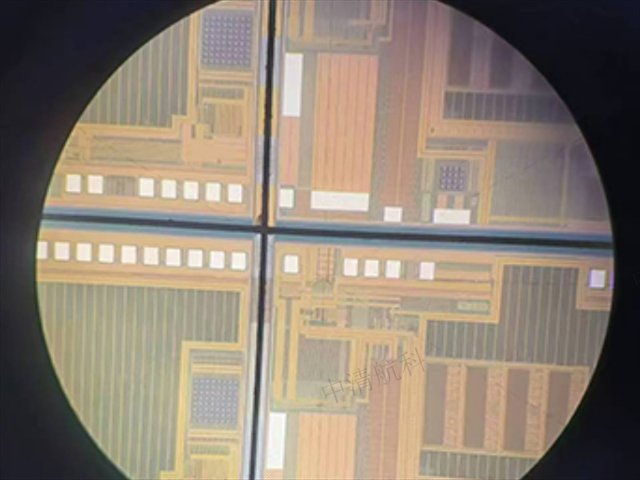

晶圓切割/裂片是芯片制造過程中的重要工序,屬于先進封裝(advancedpackaging)的后端工藝(back-end)之一,該工序可以將晶圓分割成單個芯片,用于隨后的芯片鍵合。隨著技術的不斷發展,對高性能和更小型電子器件的需求增加,晶圓切割/裂片精度及效率控制日益不可或缺。晶圓切割的重要性在于它能夠在不損壞嵌入其中的精細結構和電路的情況下分離單個芯片,成功與否取決于分離出來的芯片的質量和產量,以及整個過程的效率。為了實現這些目標,目前已經開發了多種切割技術,每種技術都有其獨特的優點和缺點。中清航科切割機遠程診斷系統,故障排除時間縮短70%。上海碳化硅晶圓切割刀片

面對全球半導體產業鏈的區域化布局趨勢,中清航科建立了覆蓋亞洲、歐洲、北美地區的本地化服務網絡。其7×24小時在線技術支持團隊,可通過遠程診斷系統快速定位設備故障,配合就近備件倉庫,將平均故障修復時間(MTTR)控制在4小時以內,確保客戶生產線的連續穩定運行。綠色制造已成為半導體行業的發展共識,中清航科在晶圓切割設備的設計中融入多項節能技術。其研發的變頻激光電源,能源轉換效率達到92%,較傳統設備降低30%的能耗;同時采用水循環冷卻系統,水資源回收率達95%以上,幫助客戶實現環保指標與生產成本的雙重優化。常州碳化硅半導體晶圓切割藍膜超窄街切割方案中清航科實現30μm道寬,芯片數量提升18%。

高速切割產生的局部高溫易導致材料熱變形。中清航科開發微通道冷卻刀柄技術,在刀片內部嵌入毛細管網,通過相變傳熱將溫度控制在±1℃內。該方案解決5G毫米波芯片的熱敏樹脂層脫層問題,切割穩定性提升90%。針對2.5D/3D封裝中的硅中介層(Interposer)切割,中清航科采用階梯式激光能量控制技術。通過調節脈沖頻率(1-200kHz)與焦點深度,實現TSV(硅通孔)區域低能量切割與非TSV區高效切割的協同,加工效率提升3倍。傳統刀片磨損需停機檢測。中清航科在切割頭集成光纖傳感器,實時監測刀片直徑變化并自動補償Z軸高度。結合大數據預測模型,刀片利用率提升40%,每年減少停機損失超200小時。

隨著半導體市場需求的快速變化,產品迭代周期不斷縮短,這對晶圓切割的快速響應能力提出更高要求。中清航科建立了快速工藝開發團隊,承諾在收到客戶新樣品后72小時內完成切割工藝驗證,并提供工藝報告與樣品測試數據,幫助客戶加速新產品研發進程,搶占市場先機。晶圓切割設備的操作安全性至關重要,中清航科嚴格遵循SEMIS2安全標準,在設備設計中融入多重安全保護機制。包括激光安全聯鎖、急停按鈕、防護門檢測、過載保護等,同時配備安全警示系統,實時顯示設備運行狀態與潛在風險,確保操作人員的人身安全與設備的安全運行。中清航科切割工藝白皮書下載量超10萬次,成行業參考標準。

大規模量產場景中,晶圓切割的穩定性與一致性至關重要。中清航科推出的全自動切割生產線,集成自動上下料、在線檢測與NG品分揀功能,單臺設備每小時可處理30片12英寸晶圓,且通過工業互聯網平臺實現多設備協同管控,設備綜合效率(OEE)提升至90%以上,明顯降低人工干預帶來的質量波動。隨著芯片集成度不斷提高,晶圓厚度逐漸向超薄化發展,目前主流晶圓厚度已降至50-100μm,切割過程中極易產生變形與破損。中清航科創新采用低溫輔助切割技術,通過局部深冷處理增強晶圓材料剛性,配合特制真空吸附平臺,確保超薄晶圓切割后的翹曲度小于20μm,為先進封裝工藝提供可靠的晶圓預處理保障。晶圓切割全流程追溯系統中清航科開發,實現單芯片級質量管理。常州碳化硅半導體晶圓切割藍膜

中清航科推出切割機租賃服務,降低客戶初期投入成本。上海碳化硅晶圓切割刀片

晶圓切割的工藝參數設置需要豐富的經驗積累,中清航科開發的智能工藝推薦系統,基于千萬級切割數據訓練而成。只需輸入晶圓材料、厚度、切割道寬等基本參數,系統就能自動生成比較好的切割方案,包括激光功率、切割速度、聚焦位置等關鍵參數,新手操作人員也能快速達到工程師的工藝水平,大幅降低技術門檻。半導體產業對設備的占地面積有著嚴格要求,中清航科采用緊湊型設計理念,將晶圓切割設備的占地面積控制在2平方米以內,較傳統設備減少40%。在有限空間內,通過巧妙的結構布局實現全部功能集成,同時預留擴展接口,方便后續根據產能需求增加模塊,滿足不同規模生產車間的布局需求。上海碳化硅晶圓切割刀片

- 衢州藍寶石晶圓切割代工廠 2025-12-17

- 淮安藍寶石晶圓切割刀片 2025-12-17

- 江蘇砷化鎵晶圓切割測試 2025-12-17

- 蘇州半導體晶圓切割企業 2025-12-17

- 連云港晶圓切割寬度 2025-12-17

- 宿遷碳化硅晶圓切割刀片 2025-12-17

- 浙江晶圓切割廠 2025-12-17

- 江蘇系統級封裝(sip) 2025-12-17

- 浙江臺積電 110nm流片代理 2025-12-17

- 鹽城流片代理電話 2025-12-16

- 廣西產銷協同 2025-12-17

- 西藏吊裝工藝模擬數字孿生多少錢 2025-12-17

- 遼寧**AI生成器什么價格 2025-12-17

- 昆山挑選LCD顯示器推薦廠家 2025-12-17

- 通州區優勢視頻制作 2025-12-17

- 康巴什區AI類數字化轉型方案 2025-12-17

- 常州運營數據分析量大從優 2025-12-17

- 吳江區PCBA的全自動功能測試一般多少錢 2025-12-17

- 東莞RFID價格多少 2025-12-17

- 江蘇試用版**AI生成器 2025-12-17