租用激光軸校準儀廠家排名

材質特性定義用戶需輸入設備軸系材料(如鑄鋼、鋁合金)的熱膨脹系數(如鋼為11×10??/℃),以及柔性聯軸器彈性體的彈性模量(如聚氨酯為2.5GPa)和熱膨脹系數(如1.2×10??/℃)。這些參數構成算法的基礎數據庫,確保對不同材質的熱變形特性進行精細建模。工況參數設定輸入設備運行的目標溫度(如100℃)和環境基準溫度(如25℃),系統根據溫差計算軸系的理論膨脹量。例如,某化工泵軸長5米,溫度升高75℃時,算法預測鋼軸的線性膨脹量為5×75×11×10??=0.004125mm。三維幾何建模算法基于軸徑、跨距等結構參數,構建軸系的虛擬三維模型。通過3D動畫實時模擬冷態到熱態的膨脹過程,橙色漸變區域直觀顯示預測的熱態偏差方向(如徑向偏移0.12mm),并生成冷態預調整方案(如“主動軸墊高0.09mm、從動軸左移0.07mm”)。便攜聯軸器找正儀 狹小空間聯軸器便攜找正。租用激光軸校準儀廠家排名

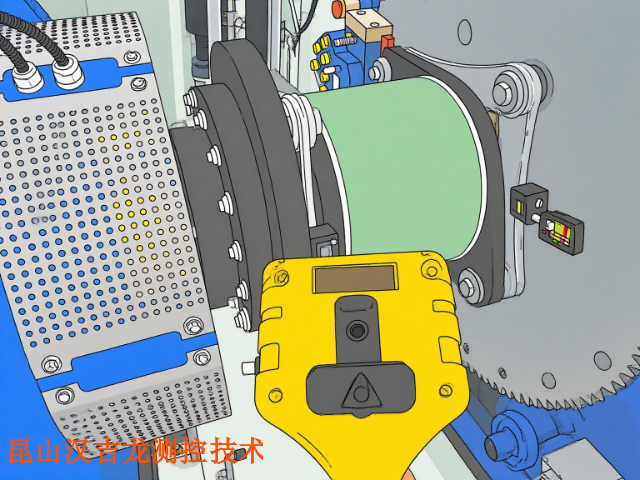

蘇州漢吉龍激光軸校正儀針對臥式設備的適配能力基于模塊化設計與智能算法,可精細覆蓋從常規到復雜工況的校正需求。以下是**參數的技術解析:一、軸徑與跨距適配能力軸徑覆蓋范圍標準軸徑:AS500等旗艦型號通過V型磁性支架直接適配φ20-250mm軸徑,標配夾爪支持φ30-150mm,采用快速鎖緊機構(鎖緊力≥80N?m)確保安裝穩定性。超大軸徑擴展:針對電機、齒輪箱等大尺寸設備,可配置延長鏈條組件,通過不銹鋼鏈條環繞軸體,將適配范圍擴展至φ500mm,且精度衰減控制在±0.002mm以內。設備激光軸校準儀廠家激光對中掃描系統:高效掃測軸系對中情況。

內置20余種材料熱膨脹系數庫,結合數字傾角儀(0.1°精度)實時監測設備傾斜,自動修正冷態與熱態運行時的形變差異。例如,某石化廠丙烯壓縮機在80℃運行時,啟用熱膨脹補償后,熱態實際偏差從0.035mm降至0.012mm,軸承壽命延長80%。動態補償算法還能剔除環境振動干擾,如電廠給水泵校準中,通過雙激光對比補償將真實偏差從0.025mm修正至0.008mm。操作可視化與調整精度5.7英寸觸摸屏提供3D動態視圖,用綠/黃/紅三色實時顯示對中狀態,并自動生成墊片調整建議(精度達0.05mm)。例如,某水泥廠風機校準中,系統引導操作人員將振動值從0.15mm降至0.04mm,設備故障率降低40%。

多維度數據采集靜態檢測:主軸靜止時,測量兩端傳感器的激光光斑位置,計算初始同軸度偏差。動態檢測:主軸以100-300r/min低速旋轉,采集0°、90°、180°、270°四個位置的激光偏移數據。系統自動生成“偏差-角度”曲線,識別周期性跳動(如因主軸錐孔磨損導致的規律性偏差)。3.智能分析與調整三維可視化診斷:軟件實時顯示主軸三維模型,紅**域表示超差(如徑向偏差>0.005mm),綠**域為合格。自動調整建議:系統根據跨距、軸徑等參數,自動計算墊片調整量(精度0.001mm)。熱膨脹聯軸器儀 聯軸器熱態膨脹偏差補償。

多維度數據協同提升診斷可靠性AS500通過“幾何精度-溫度場-振動特征”三維診斷體系,避**一維度漏判。例如:風機葉輪校準案例:AS500同時檢測到軸偏移(激光對中)、軸承溫度75℃(紅外熱成像)及2X頻率異常(振動分析),同步調整后振動速度從15mm/s降至3mm/s,年維護成本節省20萬元。化工高溫泵案例:在80℃環境下,系統通過熱成像定位熱膨脹導致的動態不對中,并結合振動頻譜(1X頻率異常)修正偏差,使設備故障率降低40%。五、嚴苛環境下的精度保障防護與適應性設計設備達到IP54防護等級,可在粉塵、水濺環境中穩定運行。高溫環境下(如-40℃~80℃),可選配防護套件確保傳感器信號不失真。機床主軸同軸儀 機床主軸同軸度檢測。自主研發激光軸校準儀校準規范

電機激光對中儀 電機軸系精確對中原廠直供。租用激光軸校準儀廠家排名

服務模式定制技術培訓與認證專項技能認證:為客戶提供定制化操作培訓課程,包含汽輪機對中、紅外熱成像故障識別等模塊,考核通過后頒發原廠認證證書。駐場技術支持:針對大型項目,可協商派遣工程師駐場服務,提供設備調試、數據解讀及維護方案優化。租賃與維保方案靈活租賃模式:支持按季度或年度租賃,包含定制化功能模塊(如高溫套件)的使用權,并可在租賃期內升級設備配置。預防性維護協議:提供年度校準服務(誤差≤±0.001mm)、關鍵部件(如CCD探測器)壽命評估及優先備件供應。租用激光軸校準儀廠家排名

- ASHOOTER無線激光對中儀公司 2025-12-16

- CCD對中儀貼牌 2025-12-16

- 機械激光聯軸器對中儀保修 2025-12-16

- 耦合聯軸器振動紅外對中儀視頻 2025-12-16

- HOJOLO激光聯軸器對中儀服務 2025-12-16

- 昆山激光聯軸器對中儀使用方法圖解 2025-12-16

- 設備設備安裝對心校準儀調試 2025-12-16

- ASHOOTER無線激光對中儀供應商 2025-12-16

- 10米對中儀服務怎么樣 2025-12-16

- 法國對中儀服務公司 2025-12-16

- 湖北智能碳排放監測系統批發廠家 2025-12-16

- 蘇州國內光學膜廠家直銷 2025-12-16

- 數顯式標準同步時鐘定制 2025-12-16

- 水電信息化軟件與平臺開發 2025-12-16

- 分子泵振動測量分析 2025-12-16

- 崇明區本地儀器儀表銷售工廠直銷 2025-12-16

- 維度創新性研發單光子探測器是什么 2025-12-16

- 西藏醫用高溫無氧烘箱售后 2025-12-16

- 遼寧閃存熱流儀廠家 2025-12-16

- 大連光電式編碼器廠家定制 2025-12-16