昆山聯軸器對中儀

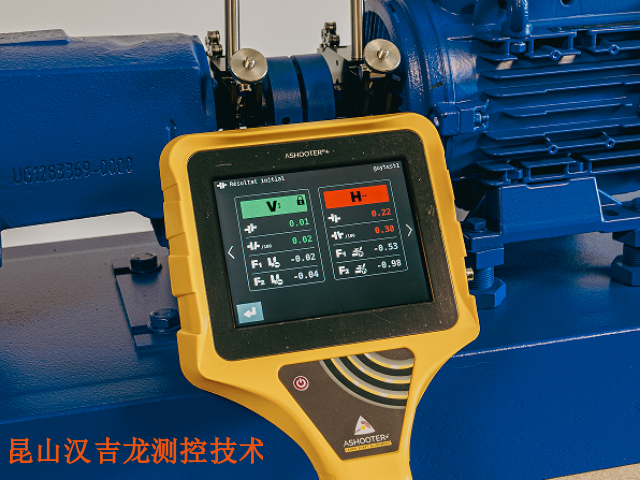

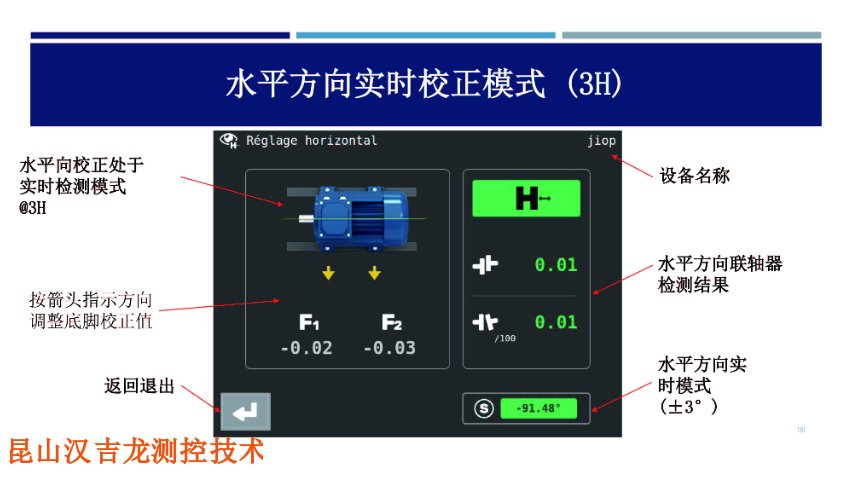

ASHOOTER激光對中儀特點與優勢多技術融合,三維診斷集成激光對中(±精度)、紅外熱成像(-10℃~400℃測溫)與振動分析(10Hz~14kHz頻譜)三大**技術,實現“幾何精度-溫度場-振動特征”的***設備狀態監測,避**一維度診斷的漏判風險。智能操作,三步即達采用“尺寸-測量-結果”的三步法對中模式,結合無線藍牙數字傳感器與英寸觸摸屏,無需復雜培訓即可快速完成軸對中。自動模式下,系統智能匹配比較好測量方案,效率提升70%以上。可視化引導,直觀調整3D動態視圖實時顯示對中狀態,顏色指示(綠/黃/紅)角度偏差是否達標,支持右/左三維視圖翻轉。水平調整時提供實時墊片計算,垂直校正時自動生成調整量建議,減少人為誤差。預知性維護,防患未然。 漢吉龍AS激光測距儀使用視頻?昆山聯軸器對中儀

聯軸器對中儀

愛司激光對中儀的發展趨勢(一)智能化與自動化升級未來,愛司激光對中儀將朝著更智能、更自動化方向發展。一方面,儀器將具備更強的自主學習能力,通過對大量設備運行數據的深度學習,自動優化測量方案與故障診斷模型,無需人工過多干預就能精細應對復雜多變的工況。另一方面,自動化操作程度將大幅提升,例如在檢測到軸系偏差后,可自動聯動設備的調整機構進行精確校正,進一步提高對中效率與精度,契合智能工廠無人化、少人化生產需求。經濟型聯軸器對中儀維修手持式激光測距儀國產品牌中哪個靠譜,測距精確!

熱補償功能電機與泵類設備在運行過程中,由于內部能量轉換和機械摩擦等原因,會產生熱量導致設備部件熱膨脹。這種熱膨脹如果在安裝對中時未被充分考慮,設備在運行時軸系就會發生偏移,從而影響設備性能。愛司激光對中儀具備熱補償功能,在對中過程中,技術人員只需輸入設備運行時的預期溫度以及設備材料的膨脹系數等參數,儀器便能自動計算出因熱膨脹導致的軸系偏移量,并在冷態安裝時預留相應的調整值。例如,某高溫泵運行溫度為 80℃,通過愛司激光對中儀的熱補償功能計算后,在冷態調整時電機軸需預向下偏移一定量,從而確保設備在熱態運行時軸系偏差能控制在極小范圍內 ,有效避免了因熱膨脹引起的軸不對中問題。

數字孿生與智能報告生成ASHOOTER+支持1000組數據存儲,可生成包含熱力圖、振動頻譜和對中偏差的智能診斷報告,并通過USB或數字孿生接口直接對接工廠MES系統25。例如在智能制造領域,結合數字孿生技術可實現產線設備全生命周期管理,而普盧福等品牌的報告功能*停留在基礎數據記錄層面8。六、本土化服務與行業適配性作為亞太區售后服務中心,昆山漢吉龍提供高溫、高濕、高振動環境下的定制化解決方案。例如針對冶金行業軋機傳動系統,其三層電磁屏蔽傳感器將信噪比提升至85dB以上,靜態測量誤差控制在±,使聯軸器對中合格率從85%提升至99%以上314。而SKF等國際品牌的通用型設備在復雜工況下的表現則相對遜色。典型對比案例石化行業:ASHOOTER+通過熱成像發現壓縮機軸承溫度異常升高15℃,結合振動分析(12mm/s超標)和對中偏差,精細定位過載原因;而傳統設備*能檢測對中偏差,無法預判潛在故障514。電力行業:某電廠使用ASHOOTER+對汽輪發電機進行動態對中補償,結合溫度監測提前發現電機繞組短路隱患,避免了因故障導致的每周1次停機維護25。 激光對中定位系統定位服務。

深度集成與互聯互通隨著工業互聯網發展,愛司激光對中儀將深度集成到智能工廠的整體系統架構中。與其他設備監測系統、生產管理系統實現數據交互與共享,構建***設備健康監測網絡。比如,對中數據可與生產計劃系統聯動,當發現關鍵設備對中偏差可能影響產品質量時,自動調整生產任務或安排設備維護,實現生產與設備維護的協同優化。同時,儀器自身防護等級、環境適應性也將不斷增強,以滿足智能工廠不同場景,尤其是惡劣環境下的穩定運行需求。SYNERGYS無線激光對中儀:軸角度 / 平行度檢測,便攜快速校準。租用聯軸器對中儀校準規范

國產愛司聯軸器對中加減墊子多少如何判斷視頻介紹。昆山聯軸器對中儀

AS500激光對中系統通過實時動態反饋、數據整合分析、云端管理支持三大**能力,***提升設備維護進度管理的效率與精細度,具體表現為:一、實時動態反饋:縮短單次維護周期“邊調邊測”模式系統在調整設備過程中即時提供激光對中偏差值(如軸向0.15mm、徑向0.2mm)、軸承溫度熱點(如95℃)及振動頻譜特征(如1X頻率幅值2.3mm/s),操作人員可立即修正偏差,無需反復停機檢測。案例:傳統流程需2-3小時的多步檢測(對中檢測→發現異常→再用熱像儀/振動儀二次排查),AS500將流程壓縮至30分鐘內完成,減少設備停機時間。昆山聯軸器對中儀

- ASHOOTER無線激光對中儀公司 2025-12-16

- 耦合聯軸器振動紅外對中儀視頻 2025-12-16

- HOJOLO激光聯軸器對中儀服務 2025-12-16

- 設備設備安裝對心校準儀調試 2025-12-16

- ASHOOTER無線激光對中儀供應商 2025-12-16

- 法國對中儀服務公司 2025-12-16

- 新一代角度偏差測量儀貼牌 2025-12-16

- 漢吉龍激光聯軸器對中儀找正方法 2025-12-16

- 工業角度偏差測量儀制造商 2025-12-16

- 漢吉龍測控激光聯軸器對中儀企業 2025-12-16

- 分子泵振動測量分析 2025-12-16

- 崇明區本地儀器儀表銷售工廠直銷 2025-12-16

- 西藏醫用高溫無氧烘箱售后 2025-12-16

- 遼寧閃存熱流儀廠家 2025-12-16

- 大連光電式編碼器廠家定制 2025-12-16

- 靜安區質量極芯標控儀-S-10S用途 2025-12-16

- 廈門多點位移計現貨供應 2025-12-16

- 奧林巴斯手持式地質錄井勘探含量光譜儀 2025-12-16

- 貴州防爆張力控制器原理 2025-12-16

- 海南ASM拉線位移傳感器 2025-12-16