租用快速對中校正儀找正方法

AS快速對中校正儀通過多種技術手段來適配高溫、高壓環境,以確保校準的可靠性,具體如下:硬件設計與材料選擇:AS快速對中校正儀部分型號如AS500采用耐高溫的ABS與鋁合金框架,具有較好的熱穩定性和機械強度,能在高溫環境下保持結構的完整性和穩定性,其工作溫度范圍可達-10℃~+55℃,可適應水泥廠窯頭(+50℃)等高溫環境。同時,設備具備一定的防護等級,如IP54防護等級的**度ABS塑料外殼,可有效抵御粉塵、油污等侵蝕,在高壓環境下也能一定程度上防止灰塵和水的進入,保護內部精密電子元件。快速對中校正儀是否簡易便捷?租用快速對中校正儀找正方法

企業在選擇快速對中校正儀時,可圍繞“進一步降低技能要求”和“適配自身場景”優先關注以下功能:中小設備(如電機、泵):優先選“全自動操作+中文觸屏界面+無線連接”的機型,操作更便捷,無需復雜安裝。大型/重型設備:優先選“帶調整量動態指引(如實時顯示偏差變化)+多人協作提示”的機型,避免多人操作時的配合誤差。惡劣環境場景:優先選“IP65及以上防護等級+抗干擾傳感器”的機型,減少環境因素導致的操作中斷,降低人員“環境適應能力”的要求。新手主導團隊:優先選“內置操作教學視頻+一鍵生成報告”的機型,方便新手隨時學習,且無需手動整理數據,提升工作效率。多功能快速對中校正儀激光工業對位新選擇!快速對中校正儀,高效解決同軸度難題。

HOJOLO-AS快速對中校正儀的“智能存儲”并非簡單的“數據保存”,而是圍繞“安全性、完整性、便捷性”設計的系統化存儲方案,從技術層面確保數據不丟失、易調用,具體體現在三個方面:1.多維度數據自動采集與存儲,避免人工遺漏傳統對中作業需運維人員手動記錄設備型號、對中時間、測量參數(如徑向偏差、角向偏差、軸向間隙)、操作人員等信息,不僅效率低,還易因人為疏忽導致數據錯記、漏記。AS校正儀通過自動關聯設備信息(可預設或掃碼錄入設備編號、規格型號),在對中測量完成后,系統會自動采集并存儲全量校準數據:包括測量時間、環境溫度(部分型號含溫濕度傳感器,消除環境對精度的影響)、原始偏差值、校正目標值、實際調整量、校準結果(合格/不合格)等,無需人工干預,確保數據的完整性與準確性。

第二步:高精度數據采集(**環節)該環節通過發射單元與接收單元的協同,實時采集兩軸在旋轉過程中的位置變化數據,**依賴激光傳感技術或電容/電感位移傳感技術(主流為激光,精度更高),具體原理如下:激光傳感原理:發射單元內置高精度激光發射器,向接收單元發射一束線性激光;接收單元內置CMOS/CCD感光芯片(類似相機傳感器),可精確捕捉激光光斑的位置坐標。當兩軸存在偏差時,軸旋轉過程中發射單元與接收單元的相對位置會發生變化,導致激光光斑在感光芯片上的坐標同步偏移——偏差越大,光斑偏移量越大。數據采樣頻率:為避**次采樣的偶然性誤差,儀器通常以100-1000Hz的頻率連續采樣(即每秒采集100-1000組光斑坐標數據),并自動過濾異常值(如粉塵遮擋導致的瞬時光斑丟失),確保數據穩定性。多方位采集:部分機型支持“3點采樣”“4點采樣”或“連續旋轉采樣”(如旋轉360°全程采集),通過多組位置數據構建兩軸的空間位置模型,避免因單一角度采樣導致的偏差誤判(例如*采集0°和180°數據,可能遺漏90°方向的徑向偏移)。精確無偏差!快速對中校正儀。

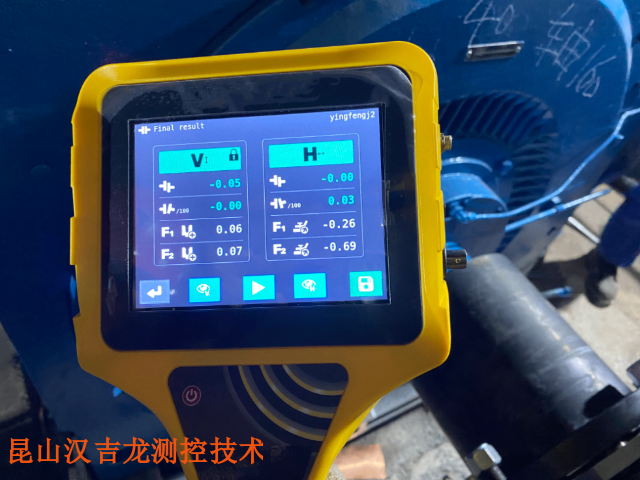

漢吉龍快速對中儀采集維度:同步捕捉“徑向+角度”雙維度數據為完整描述軸系偏差,傳感器需同步采集兩類關鍵數據,且采樣頻率極高(通常≥100Hz,即每秒采集100次以上),確保“實時性”:徑向位置數據:通過兩個垂直方向(如水平X軸、垂直Y軸)的傳感器,捕捉兩軸在“水平方向的偏移量(如左偏/右偏)”和“垂直方向的偏移量(如上翹/下傾)”,單位通常為μm(微米)。角度位置數據:通過分別安裝在主動軸、從動軸上的傳感器,捕捉兩軸軸線的“傾斜角度”(如主動軸軸線相對從動軸軸線的夾角),單位通常為°(度)或″(角秒,1°=3600″),部分高精度型號可精確到0.001°。快速對中校正儀使用感受怎么樣?愛司快速對中校正儀定做

快速對中校正儀使用方法。租用快速對中校正儀找正方法

振動分析原理:一些快速對中校正儀配備振動分析模塊,如 AS 軸對中校準測量儀配備 ICP/IEPE 磁吸式加速度計,可同步精細采集振動速度、加速度及 CREST 因子等關鍵參數。通過快速傅里葉變換(FFT)技術,將采集到的振動時域信號轉換為頻譜,從而精細識別設備運行中的多種典型故障。例如,軸系不對中時,1 倍轉速頻率幅值會***升高,操作人員可通過耳機將振動信號轉化為可聽聲,配合寬頻探頭,能夠精細定位齒輪嚙合異響、軸承滾珠松動等隱蔽性強的故障點,輔助判斷故障根源。租用快速對中校正儀找正方法

- ASHOOTER無線激光對中儀公司 2025-12-16

- CCD對中儀貼牌 2025-12-16

- 耦合聯軸器振動紅外對中儀視頻 2025-12-16

- HOJOLO激光聯軸器對中儀服務 2025-12-16

- 設備設備安裝對心校準儀調試 2025-12-16

- ASHOOTER無線激光對中儀供應商 2025-12-16

- 法國對中儀服務公司 2025-12-16

- 新一代角度偏差測量儀貼牌 2025-12-16

- 漢吉龍激光聯軸器對中儀找正方法 2025-12-16

- 工業角度偏差測量儀制造商 2025-12-16

- 蘇州國內光學膜廠家直銷 2025-12-16

- 分子泵振動測量分析 2025-12-16

- 崇明區本地儀器儀表銷售工廠直銷 2025-12-16

- 西藏醫用高溫無氧烘箱售后 2025-12-16

- 遼寧閃存熱流儀廠家 2025-12-16

- 大連光電式編碼器廠家定制 2025-12-16

- 靜安區質量極芯標控儀-S-10S用途 2025-12-16

- 廈門多點位移計現貨供應 2025-12-16

- 奧林巴斯手持式地質錄井勘探含量光譜儀 2025-12-16

- 貴州防爆張力控制器原理 2025-12-16