馬達快速對中校正儀找正方法

HOJOLO在工業生產的精密作業場景中,設備軸系、部件的精細對位是保障生產效率、降低機械損耗的**前提。快速對中校正儀憑借“工業對位標準化”的**設計,從根本上解決了傳統人工對位依賴經驗、誤差難控、質量不穩定等痛點,為校準質量提供全流程保障,成為工業設備安裝、維護及生產過程中的關鍵支撐工具。其“工業對位標準化”的實現,源于對校準流程的全環節規范與技術賦能。一方面,儀器內置了符合國際或行業通用標準的對位參數模型(如ISO標準軸系對中要求、特定行業設備的對位公差閾值等),替代了傳統人工憑手感、經驗判斷的模糊方式,讓每一次校準都有明確的數值標準可依——無論是平行偏差、角度偏差,還是軸向位移等關鍵參數,均能按照預設標準進行量化檢測,避免“因人而異”的校準差異。快速對中校正儀:工業對位標準化,校準質量有保障。馬達快速對中校正儀找正方法

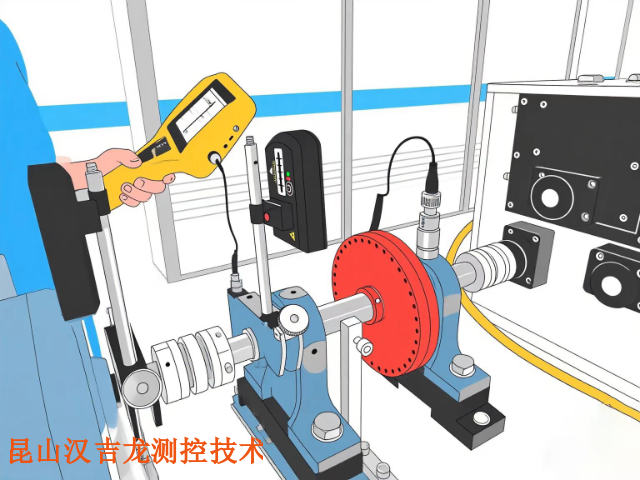

第二步:高精度數據采集(**環節)該環節通過發射單元與接收單元的協同,實時采集兩軸在旋轉過程中的位置變化數據,**依賴激光傳感技術或電容/電感位移傳感技術(主流為激光,精度更高),具體原理如下:激光傳感原理:發射單元內置高精度激光發射器,向接收單元發射一束線性激光;接收單元內置CMOS/CCD感光芯片(類似相機傳感器),可精確捕捉激光光斑的位置坐標。當兩軸存在偏差時,軸旋轉過程中發射單元與接收單元的相對位置會發生變化,導致激光光斑在感光芯片上的坐標同步偏移——偏差越大,光斑偏移量越大。數據采樣頻率:為避**次采樣的偶然性誤差,儀器通常以100-1000Hz的頻率連續采樣(即每秒采集100-1000組光斑坐標數據),并自動過濾異常值(如粉塵遮擋導致的瞬時光斑丟失),確保數據穩定性。多方位采集:部分機型支持“3點采樣”“4點采樣”或“連續旋轉采樣”(如旋轉360°全程采集),通過多組位置數據構建兩軸的空間位置模型,避免因單一角度采樣導致的偏差誤判(例如*采集0°和180°數據,可能遺漏90°方向的徑向偏移)。國產快速對中校正儀操作步驟快速對中校正儀:適配重型設備。

傳統對中校正的痛點:高技能門檻的**問題傳統對中校正多采用“百分表+塞尺”“激光初步定位+人工計算”等方式,對運維人員的技能要求極高,主要痛點體現在以下3點:專業知識依賴強:需熟練掌握設備軸系結構、幾何對中原理(如平行偏差、角度偏差計算),能通過復雜公式手動換算調整量,新手需數月甚至數年培訓才能**操作。操作經驗要求高:百分表安裝的垂直度、預壓值,塞尺測量的力度控制,均需依賴經驗判斷;若設備振動、空間狹窄,經驗不足易導致數據偏差,需反復校驗。容錯率低:一旦技能不達標,易出現“假對中”(表面數據合格但實際偏差仍存在),導致設備運行時軸承磨損加速、密封件泄漏、異響等問題,增加維修成本與停機風險。

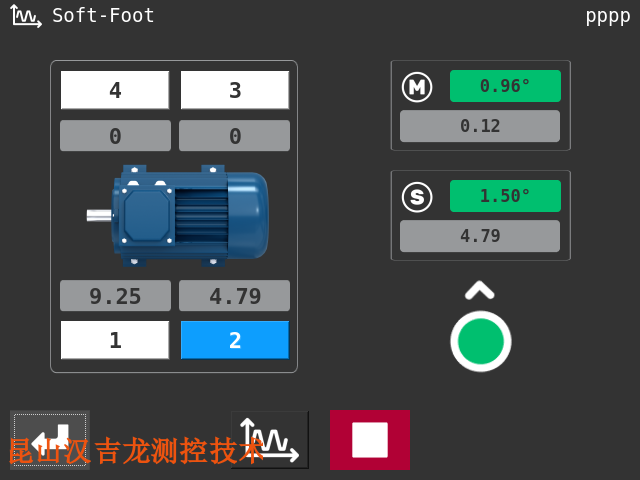

快速對中校正儀通過多種方式降低了運維人員的技能要求,具體如下:操作界面直觀簡潔:許多快速對中校正儀配備了圖形化的操作界面和觸摸屏,以直觀的方式顯示測量數據和操作指引。例如AS軸對中校準測量儀,其,以綠、黃、紅三色直觀標記軸同心度偏差范圍,操作人員無需復雜培訓,即可清晰掌握設備狀態。自動化測量與計算:快速對中校正儀采用先進的傳感器技術和自動化算法,能夠自動進行測量和數據處理,無需運維人員具備深厚的專業知識和復雜的計算能力。如激光對中校正儀,可通過發射激光束并接收反射信號,精確測量兩軸之間的偏差,自動計算出所需的調整量,運維人員只需根據儀器提供的結果進行相應的調整操作即可。 快速對中校正儀的校準數據可以通過哪些方式進行傳輸?

例如,根據校準時間、設備名稱、校準類型等信息進行命名和分類存儲,用戶可以通過檢索這些關鍵詞,迅速找到所需的校準數據。數據查詢與檢索:儀器一般配備相應的軟件或操作界面,支持用戶根據不同的條件進行數據查詢和檢索。用戶可以通過輸入日期范圍、設備編號、校準人員等信息,快速篩選出相關的校準數據,方便追溯特定設備在不同時間的校準情況。生成報告與報表:快速對中校正儀可以根據存儲的校準數據生成詳細的報告和報表。這些報告可以包含校準結果、偏差值、調整建議等信息,并且可以按照用戶設定的格式進行生成,如PDF、Excel等,便于打印和存檔,為追溯管理提供了直觀的文檔資料。云端存儲與管理:一些先進的快速對中校正儀支持將數據上傳至云端平臺,通過云端存儲和管理,用戶可以在不同的地點、不同的設備**問和查看校準數據,實現數據的共享和協同管理。同時,云端平臺還可以提供數據備份、數據分析等功能,進一步提高數據的安全性和可用性。 快速對中校正儀:適配不同規格設備,校準更靈活。10米快速對中校正儀保養

快速對中校正儀:智能存儲校準數據,便于追溯管理。馬達快速對中校正儀找正方法

快速對中校正儀之所以能實現“高效校準、節省成本”,**在于其通過技術優化縮短校準周期、減少資源浪費,并從長期運維角度降低設備損耗,具體可從以下維度拆解其價值邏輯:一、“高效校準”的**實現路徑:從“耗時操作”到“快速精細”傳統對中校準(如百分表法、塞尺法)依賴人工反復調整、讀數,流程繁瑣且易受人為誤差影響,而快速對中校正儀通過技術升級大幅壓縮時間成本,具體體現在:自動化數據采集,減少人工干預儀器內置高精度傳感器(如激光位移傳感器、加速度傳感器),可自動捕捉軸系的徑向、角向偏差,無需人工逐點測量、記錄。例如部分型號能在30秒內完成數據采集,相比傳統方法(通常需1-2小時)效率提升120倍以上,尤其適合生產線多設備批量校準場景。 馬達快速對中校正儀找正方法

- 轉軸對中儀服務演示 2025-12-17

- 無線無線激光對中儀哪里買 2025-12-17

- 國內聯軸器振動紅外對中儀供應商 2025-12-17

- 經濟型對中儀貼牌 2025-12-17

- 激光鐳射主軸對準儀哪家好 2025-12-17

- HOJOLO聯軸器不對中測量儀的作用 2025-12-17

- 歐洲激光聯軸器對中儀使用方法 2025-12-17

- AS500設備安裝對心校準儀制造商 2025-12-17

- 基礎款激光聯軸器對中儀裝置 2025-12-17

- AS500設備安裝對心校準儀維修 2025-12-17

- 中山智能液體分層儀公司 2025-12-17

- 浦東新區推薦免疫分析儀圖片 2025-12-17

- 韶關質量投入式液位變送器性價比高 2025-12-17

- 杭州智能污水處理設備生產廠家 2025-12-17

- 蘇州在線堿度(硬度)分析儀 2025-12-17

- 便攜式四合一氣體檢測儀 2025-12-17

- 杭州智能在線堿度(硬度)分析儀廠家電話 2025-12-17

- 長沙膠體界面Zeta電位儀哪家好 2025-12-17

- 杭州樣品全尺寸報告軟件供應商 2025-12-17

- 轉軸對中儀服務演示 2025-12-17