浙江臺州正規的模具ERP特點

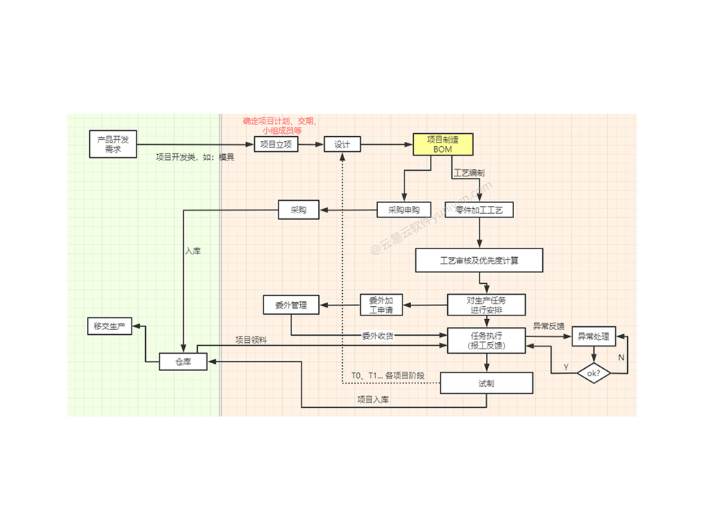

模具 ERP 可以幫助企業實現生產計劃的自動化,從而提高生產效率和減少生產風險。模具 ERP 系統集成了企業訂單信息、設備產能、人員配置、模具庫存等多方面數據。當企業接收到新訂單后,系統依據內置的算法,自動分析訂單需求,結合現有資源狀況,快速生成詳細的生產計劃。例如,系統根據模具設計與制造周期、設備可用時間、工人技能水平等因素,合理安排模具設計、加工工序的先后順序與時間節點,精確到每臺設備、每個工人每天的工作任務。在生產過程中,若遇到設備故障、人員請假等突發情況,系統能實時感知,并自動調整生產計劃,重新分配任務,確保生產連續性。這種自動化的生產計劃方式,減少了人工排產的繁瑣與人為失誤,充分利用企業資源,提高設備利用率與工人工作效率,同時有效降低因計劃不合理導致的生產延誤、資源浪費等生產風險,保障企業生產高效、穩定運行 。進度看板讓模具生產車間的工作更加規范化、標準化。浙江臺州正規的模具ERP特點

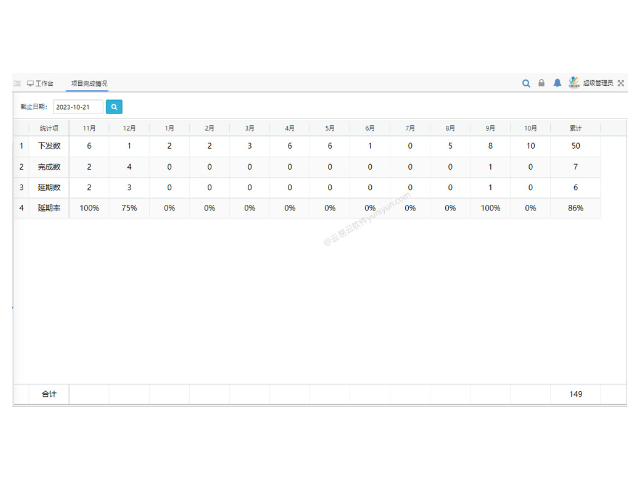

模具 ERP 的銷售管理功能通過 “需求 - 產能” 動態匹配,讓銷售計劃更準確、訂單處理更高效。系統整合市場調研數據(如季度需求趨勢、競品價格波動)與生產數據(模具產能、設備負荷),自動生成銷售計劃 —— 當某款模具的周產能為 500 套時,系統會限制對應產品的周訂單量不超 480 套(預留 20 套緩沖),避免超產導致的交付延誤。接到客戶訂單后,ERP 實時核查庫存模具狀態與物料儲備,10 分鐘內反饋交付周期;若遇緊急訂單,系統快速模擬調整生產排程的可行性,如調用備用模具或加班產能,給出交付方案。同時,訂單進度全程可視化,客戶可通過專屬端口查看生產節點,減少 70% 的進度查詢溝通。某企業應用后,訂單交付及時率從 82% 提升至 98%,客戶滿意度提高 35%。江門五金沖壓模具ERP軟件使用模具管理軟件,企業可以實現模具信息的集中管理和共享,提高協作效率。

通過模具 ERP,企業實現了對模具生命周期的全程跟蹤和管理。模具從設計到報廢的全周期長達數年,傳統管理易出現 “重使用、輕維護” 的問題。ERP 系統為每套模具建立電子檔案,記錄完整軌跡:設計階段關聯 3D 模型和材料清單,試模時自動記錄首件檢測數據,量產階段追蹤使用次數和保養記錄,報廢時生成殘值評估報告。例如系統根據模具的使用次數和材質特性,自動推送保養提醒:當某套注塑模具使用達 5 萬次時,提醒更換導向柱;當閑置超 3 個月,提示進行防銹處理。某家電模具企業通過全程跟蹤,將模具平均使用壽命從 3 年延長至 4.5 年,維修成本降低 40%,同時統計每套模具的全周期成本,為新模具報價提供依據,避免因成本估算不準導致的利潤流失。

模具質量是模具企業的生命線,而模具ERP系統在保障和提升模具質量方面有著不可或缺的作用。在模具設計階段,ERP系統集成了先進的設計規范和質量標準。它可以存儲大量的模具設計案例和經驗數據,當設計人員進行新模具設計時,系統會自動提示相關的設計要點和質量注意事項。例如,對于不同類型模具的關鍵尺寸公差范圍、脫模結構設計要求等,ERP系統都能提供詳細指導,避免因設計失誤導致的質量問題。在原材料質量控制方面,模具ERP與供應商管理模塊相結合。它可以記錄每個供應商提供的原材料質量歷史數據,對原材料的進貨檢驗標準進行嚴格設定。當原材料進入企業時,系統會自動觸發檢驗流程,只有符合質量標準的原材料才能進入生產環節。而且,在整個生產過程中,模具ERP系統對每一道工序都設定了質量檢驗點。從模具毛坯的初加工到精加工,再到表面處理等各個環節,每完成一道工序,都要進行質量檢測。檢測數據會實時錄入ERP系統,形成質量追溯檔案。如果某個模具在某個檢驗點出現質量問題,模具ERP系統可以迅速追溯問題產生的根源。是原材料的問題、加工工藝的問題還是工人操作的問題,都能準確找出。模具erp管理軟件是眾多模具企業的管理大師。

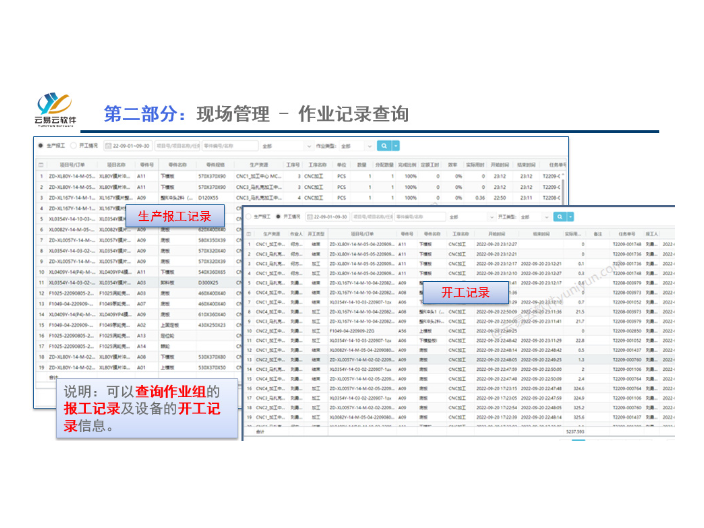

通過模具 ERP,企業可以實時監控生產進度,確保訂單按時交付。傳統生產管理中,訂單進度依賴人工匯報,常出現 “前面工序延誤未察覺,階段趕工來不及” 的問題。模具 ERP 打通訂單、生產、倉儲等環節數據,將訂單分解為備料、加工、組裝等工序,設定各環節的起止時間與責任人。系統通過設備傳感器、員工掃碼報工等方式,實時更新每道工序的完成率:若某套模具的 CNC 加工進度滯后 10%,系統立即向生產主管推送預警;當組裝環節缺件時,自動關聯倉儲數據,提醒倉庫優先配送。例如某家電模具企業,過去訂單交付準時率只75%,使用 ERP 后,通過實時追蹤進度并提前干預異常,準時率提升至 98%,客戶投訴量減少 60%,還能向客戶同步共享進度,增強合作信任。模具ERP系統的基本概念。珠海吹塑模具ERP工程管理

使用模具管理軟件,企業可以更加精i準地制定模具的采購和維修計劃,降低運營成本。浙江臺州正規的模具ERP特點

模具 ERP 的生產控制功能是保障生產順暢的 “智能中樞”,從計劃到執行全程可控。系統根據訂單需求分解生產任務,自動匹配所需模具、物料、設備及人力,生成詳細生產排程表,并標注關鍵節點(如模具預熱時間、工序切換間隔)。生產過程中,通過物聯網設備實時采集數據:模具運行參數(溫度、壓力)超標時自動報警,工序完成率低于計劃 80% 時推送提醒至班組長。例如,某工序因模具型腔磨損導致產品合格率下降,系統立即暫停該工序,同步調取備用模具并安排維修,避免批量報廢。同時,系統記錄生產異常原因及處理方案,形成知識庫,同類問題再發時自動推薦比較好解決辦法。某企業引入后,生產計劃達成率從 75% 提升至 92%,因模具問題導致的生產中斷時長減少 65%。浙江臺州正規的模具ERP特點

- 制造業erp代碼 2025-12-21

- 東莞 模具行業erp多少錢 2025-12-21

- 蘇州模具加工erp生產管理系統 2025-12-21

- 杭州市五金行業erp生產管理系統 2025-12-21

- 廣東中山企業erp生產管理系統 2025-12-21

- erp生產管理系統 2025-12-21

- 深圳市制造行業erp定制價格 2025-12-21

- 中山市工業制造erp 2025-12-21

- 溫州市企業erp生產管理系統 2025-12-21

- 蘇州模具廠erp模具管理 2025-12-21

- 南通提供平面設計好處 2025-12-21

- 廣東企業廣告設計廠家報價 2025-12-21

- 制造業erp代碼 2025-12-21

- 黃浦區綜合網絡系統集成服務預算 2025-12-21

- 方便科研學術助手數據分析 2025-12-21

- 儀器測試金屬材料價格 2025-12-21

- 崇明區本地新媒體運營優勢 2025-12-21

- 福州數字化轉型賦能 2025-12-21

- 會計財務軟件好用 2025-12-21

- 蔡甸區逃學心理咨詢平臺 2025-12-21