臺州五金沖壓模具ERP軟件

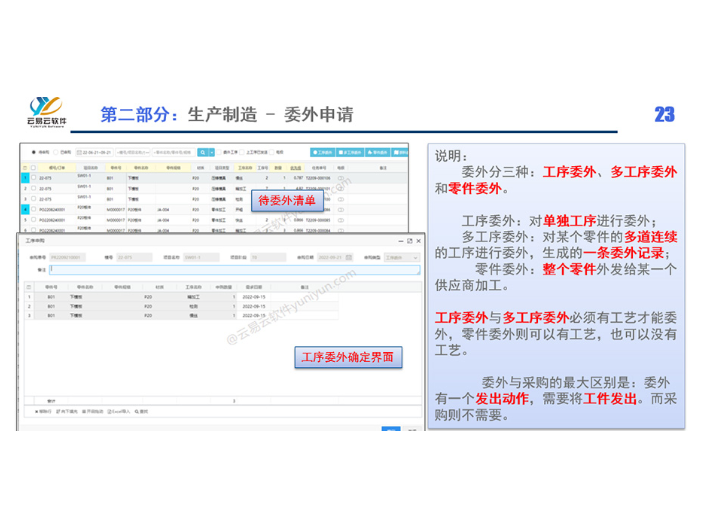

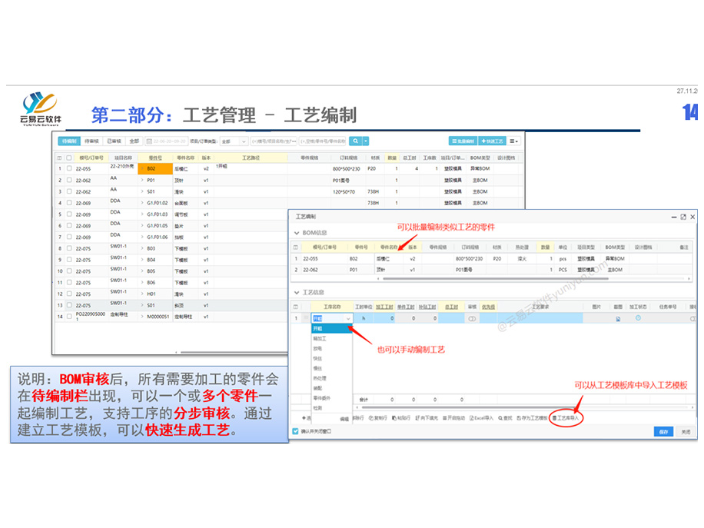

傳統模具制造企業中,訂單、銷售、配方、財務常處于 “各自為政” 的狀態:銷售接訂單后手動傳遞給生產部,易出現信息遺漏;配方數據存于技術部電腦,生產時需反復拷貝,版本易混亂;財務需人工匯總訂單金額、原材料成本,核算效率低且易出錯。而模具制造管理軟件通過一體化架構,將各模塊深度串聯,實現全流程數據互通、協同管控。在訂單與銷售聯動上,軟件支持銷售端錄入訂單后,自動同步至系統核心數據庫:訂單中的模具型號、數量、交付周期等信息,可直接觸發生產計劃生成,同時銷售端能實時查看訂單對應的生產進度(如 “已進入組裝環節”),無需反復與生產部溝通,快速響應客戶問詢。若客戶需求變更,銷售修改訂單后,系統會自動提醒技術、生產部門同步調整,避免錯產漏產。模具ERP系統可以提高模具企業的客戶滿意度,通過優化供應鏈和生產管理。臺州五金沖壓模具ERP軟件

模具企業的庫存管理至關重要,模具 ERP 助力企業實現精細化運作。系統實時更新庫存數據,對原材料、半成品、成品的庫存數量、存放位置等信息了如指掌。通過設置安全庫存預警,當庫存低于安全值時及時提醒采購部門補貨,避免因缺貨導致生產停滯。同時,依據生產計劃與訂單需求,精確計算物料采購量,防止庫存積壓。對于呆滯庫存,ERP 系統能通過數據分析找出原因,協助企業制定處理方案,盤活資產。在庫存成本核算上,系統精確計算庫存持有成本、采購成本等,為企業提供清晰的成本數據。通過精細化庫存管理,企業降低了庫存成本,使資金得以更高效地流轉,提升了企業的經濟效益。臺州五金沖壓模具ERP軟件模具ERP系統的引入,極大地提高了模具生產的管理效率和生產質量。

軟件系統涵蓋了模具管理的多個關鍵環節。在報工方面,便捷的操作確保了生產數據的及時準確錄入。通過對報工數據的分析,企業可以清晰了解每個模具的生產進度、工人的工作效率等。在模具維護管理上,APP 能設置保養提醒,記錄維修歷史,延長模具使用壽命。同時,它還能整合原材料庫存信息,幫助企業合理安排采購計劃。例如,當某個模具的原材料庫存不足時,APP 會自動提醒采購部門補貨。無論是管理層還是員工,都能通過這款 APP 獲取所需信息,做出合理決策,是企業實現高效模具管理的有力工具。

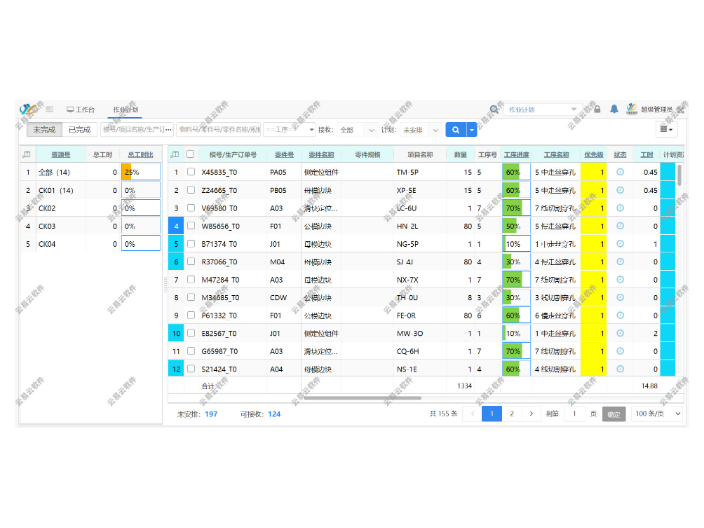

模具生產車間的進度看板采用直觀的可視化設計,將模具從原材料加工到成品交付的整個生產流程清晰呈現。看板上以不同顏色的板塊表示不同的模具項目,每個板塊詳細標注了模具編號、當前加工工序、預計完成時間等信息。通過進度條的形式,能讓員工一眼看出每個模具的完成進度。例如,若某個模具的進度條已完成 80%,表明該模具即將進入下一工序。對于復雜的生產流程,看板還通過箭頭和線條連接各個工序,展示工序間的先后順序。無論是新入職員工還是管理人員,都能通過看板快速了解車間的整體生產情況,便于安排工作和協調資源。使用模具管理軟件,企業可以更加精i準地制定模具的采購和維修計劃,降低運營成本。

通過生產成本核算計算軟件系統,企業可以更加有效地控制成本,提高盈利能力。軟件通過核算各環節成本,幫助企業找到 “成本黑洞”:比如分析發現某零件的原材料損耗率達 8%,遠超行業平均的 3%,可針對性優化切割工藝;通過對比不同生產線的單位成本,將訂單優先分配給效率更高的產線,降低單位制造費用。同時,系統支持 “假設分析” 功能,模擬調整參數后的成本變化 —— 比如若采購量增加 10%,原材料單價下降 2%,可節省多少成本。某機械制造企業應用后,通過優化采購策略降低材料成本 5%,通過生產效率提升減少人工成本 8%,綜合成本下降 12%,在營收穩定的情況下,凈利潤率從 10% 提升至 15%,資金周轉周期縮短 20 天,盈利能力增強。模具ERP系統的持續優化和升級,將為企業帶來更多的發展機會和競爭優勢。中山模具ERP

進度看板上的數據實時更新,讓生產進度盡在掌控。臺州五金沖壓模具ERP軟件

傳統制模過程中,進度管理常陷入 “信息斷層” 困境 —— 工人加工進度靠口頭匯報,管理者需頻繁往返車間確認,若某道工序(如模具拋光、孔位加工)延誤,難以及時發現,易導致整個制模周期拖期。而模具管理軟件通過實時數據采集與可視化呈現,徹底打破這一局限,讓制模進度全程可控。軟件支持制模全流程進度實時錄入:從設計圖紙確認、原材料裁切,到數控加工、質檢、組裝,每個工序的負責人完成操作后,可通過手機或電腦端即時更新進度狀態(如 “加工中”“待質檢”“已完成”),數據同步至系統后臺,無需人工匯總。管理者打開系統就能通過甘特圖、進度條直觀查看每副模具的當前環節、已耗時、剩余工序,比如清晰看到 “模具 D 處于‘熱處理’環節,比計劃滯后 2 小時”,定位進度卡點。臺州五金沖壓模具ERP軟件

- 塑膠模具erp多少錢 2025-12-22

- 制造業erp代碼 2025-12-21

- 東莞 模具行業erp多少錢 2025-12-21

- 蘇州模具加工erp生產管理系統 2025-12-21

- 杭州市五金行業erp生產管理系統 2025-12-21

- 廣東中山企業erp生產管理系統 2025-12-21

- erp生產管理系統 2025-12-21

- 深圳市制造行業erp定制價格 2025-12-21

- 中山市工業制造erp 2025-12-21

- 浙江杭州模具加工erp論壇 2025-12-21

- 塑膠模具erp多少錢 2025-12-22

- 靜安區網絡代理記賬代加工 2025-12-22

- 沭陽第三方事故車托運熱線 2025-12-22

- 崇明區提供貨物運輸平臺 2025-12-22

- 青浦區品牌平面設計服務廠家電話 2025-12-22

- 徐匯區參考會展搭建服務費 2025-12-22

- 宿遷如何建筑勞務分包選擇 2025-12-22

- 湖南手機電子病歷系統(HIS系統) 2025-12-22

- 錫山區常規廣告設計服務費 2025-12-22

- 青浦區市場舞臺布置優勢 2025-12-22