廣東中山正規模具ERP開發

模具 ERP 系統的質量管理模塊通過全流程質量管控機制,為產品質量筑牢防線。該模塊將模具生產各環節的質量標準(如原材料材質要求、加工精度公差、表面處理參數等)預設入系統,生產過程中通過物聯網設備自動采集關鍵檢測數據(如尺寸測量值、硬度測試結果),實時與標準值比對。一旦出現數據超差,系統立即觸發預警,通知質檢與生產部門及時停機排查,避免不合格品流入下道工序,從源頭減少質量缺陷。同時,該模塊具備完善的質量追溯功能。每批模具都關聯原材料批次、加工設備編號、操作員工信息及各工序檢測記錄,形成完整質量檔案。當客戶反饋質量問題時,可通過系統快速定位問題節點 —— 若為原材料問題,能追溯至供應商批次;若為加工誤差,可鎖定具體設備或工序,實現整改。這種高效追溯能力不僅能縮短問題解決周期,還能讓客戶感受到企業對質量責任的重視,增強合作信任感。模具ERP可以用于模具制造企業的財務管理。廣東中山正規模具ERP開發

通過生產成本核算計算軟件系統,企業可以更加有效地控制成本,提高盈利能力。軟件通過核算各環節成本,幫助企業找到 “成本黑洞”:比如分析發現某零件的原材料損耗率達 8%,遠超行業平均的 3%,可針對性優化切割工藝;通過對比不同生產線的單位成本,將訂單優先分配給效率更高的產線,降低單位制造費用。同時,系統支持 “假設分析” 功能,模擬調整參數后的成本變化 —— 比如若采購量增加 10%,原材料單價下降 2%,可節省多少成本。某機械制造企業應用后,通過優化采購策略降低材料成本 5%,通過生產效率提升減少人工成本 8%,綜合成本下降 12%,在營收穩定的情況下,凈利潤率從 10% 提升至 15%,資金周轉周期縮短 20 天,盈利能力增強。珠海吹塑模具ERP模具ERP可以實現成本的管理和控制。

在模具 ERP 管理系統中,倉庫管理模塊絕非簡單的 “物料存放記錄工具”,而是適配模具行業存儲特性、串聯生產與成本的關鍵環節 —— 既要解決非標物料難管控、模具半成品存儲復雜的痛點,又要為生產銜接、成本核算提供數據支撐,成為系統高效運轉的 “物料中樞”。針對模具廠 “非標物料占比高、規格差異大” 的倉庫管理難點,該模塊支持精細化分類存儲:將物料按 “模具生產場景” 細分維度,如原材料(模具鋼按材質 / 硬度分級,如 Cr12MoV、S136)、標準配件(導柱 / 導套按尺寸歸檔)、定制化零件(按對應模具訂單編號關聯),且每個物料檔案均綁定溯源信息(供應商、批次、質檢報告、存儲位置)。當生產部門需領用物料時,系統可通過 “訂單 + 物料規格” 雙重校驗,比如某汽車模具訂單領用模具鋼時,自動核對 “材質是否匹配訂單要求”“庫存是否充足”,避免錯領、漏領導致的生產返工,這比通用倉庫管理更貼合模具行業物料特性。

模具 ERP 可以幫助企業提高產品質量,降低不良品率。模具 ERP 系統貫穿模具生產的全生命周期,從設計、制造到使用維護。在設計階段,系統存儲了大量過往成功與失敗的模具設計案例,設計人員可參考這些數據,優化新模具設計方案,避免常見設計缺陷。制造過程中,系統對每一道工序的工藝參數進行嚴格管控,工人按照系統預設參數操作設備,確保加工精度。同時,系統實時采集生產數據,如加工尺寸、溫度、壓力等,運用數據分析技術,與標準質量參數進行比對。一旦發現數據偏離正常范圍,立即發出預警,提醒操作人員調整工藝或設備參數,防止不良品產生。在模具使用與維護環節,系統記錄模具的使用次數、使用環境等信息,依據這些數據安排合理的維護計劃,保證模具始終處于良好工作狀態,從而穩定產品質量,降低因模具問題導致的產品不良品率,提升企業產品競爭力 。模具ERP的應用,不僅提升了企業的生產效率,也提高了員工的工作滿意度。

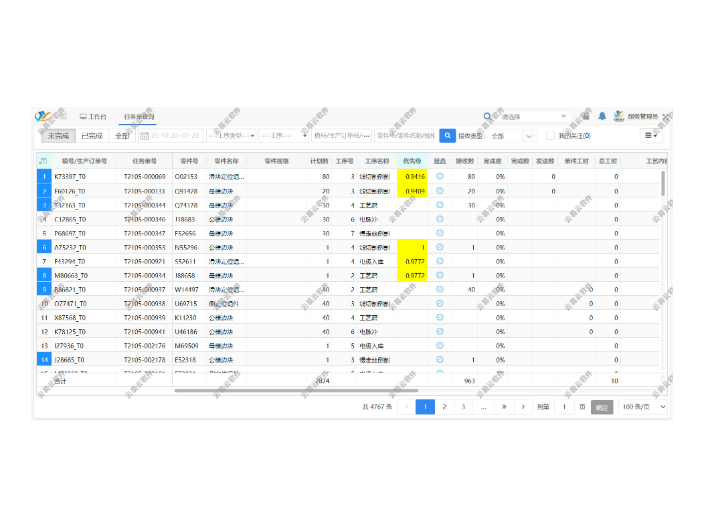

在傳統模具管理模式中,企業常面臨報工效率低、進度難追蹤、數據碎片化等痛點 —— 工人需往返辦公室填寫紙質報工單,信息傳遞滯后易導致生產銜接斷層;模具從設計、加工到維護的全流程數據分散在 Excel 表格或不同部門,管理者難以及時掌握模具狀態,決策缺乏依據。而模具管理 APP 手機平板報工軟件系統,正以移動端便捷性與全流程數字化能力,解決這些難題。系統支持工人在生產現場通過手機、平板完成掃碼報工,無需手動錄入:掃描模具專屬二維碼,即可快速填寫生產進度、工時消耗、物料使用情況,數據實時同步至云端數據庫,避免人工匯總的誤差與延遲,報工效率提升 60% 以上。同時,系統覆蓋模具全生命周期管理,從設計圖紙上傳、加工工序分配,到維修記錄存檔、報廢評估,所有數據集中呈現,管理者通過移動端即可隨時查看模具當前狀態、歷史工單記錄,無需反復溝通確認,大幅減少協同成本。模具ERP系統可以幫助企業實現資源的合理配置和利用,降低成本和提高企業利潤。浙江壓鑄模具ERP現場報工

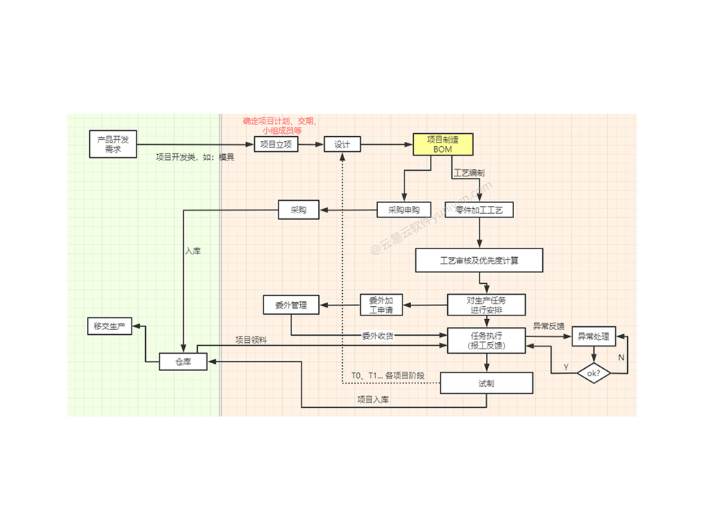

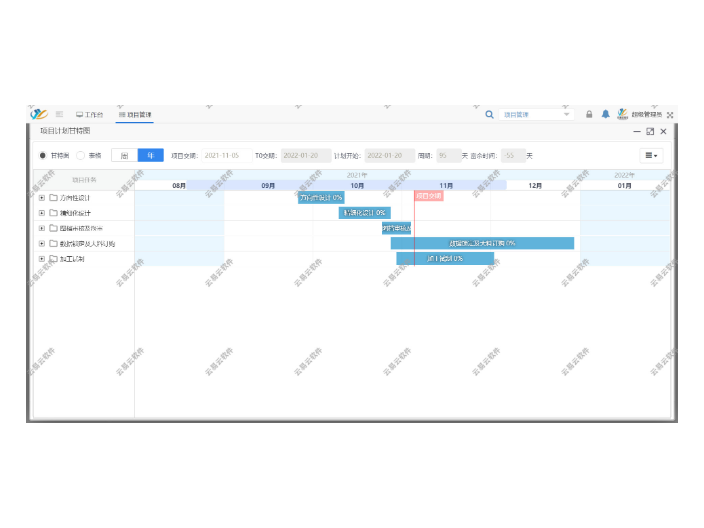

模具ERP系統實施過程中,企業需要建立完善的項目管理體系和風險控制機制,確保項目順利實施和風險控制。廣東中山正規模具ERP開發

模具ERP系統通過數字化手段實現企業資源的精細化管理,從而降低生產成本。在生產計劃層面,系統可根據訂單需求與庫存數據智能排程,匹配原材料采購量與生產進度,避免傳統模式下的過量囤貨或物料短缺問題,減少資金占用與停工待料損失。資源調度方面,系統通過實時采集設備運行數據、人員工時等信息,動態優化設備利用率與人力資源分配。例如,針對模具生產中多工序切換的特點,系統能自動分配設備負載,避免某臺設備過度閑置或滿負荷運行,同時通過工時統計與績效分析,提升工人作業效率,減少無效勞動時間。成本管控環節,系統將原材料消耗、設備折舊、人工成本等數據實時歸集到各生產訂單,實現成本的動態核算與追蹤。通過對比標準成本與實際成本的差異,快速定位超支環節并及時調整,例如發現某批次模具鋼材損耗率異常時,可追溯至切割工藝問題并優化,從而降低原材料浪費。此外,系統還能通過供應商管理模塊篩選性價比更高的合作伙伴,進一步壓縮采購成本。廣東中山正規模具ERP開發

- 制造業erp代碼 2025-12-21

- 東莞 模具行業erp多少錢 2025-12-21

- 蘇州模具加工erp生產管理系統 2025-12-21

- 杭州市五金行業erp生產管理系統 2025-12-21

- 廣東中山企業erp生產管理系統 2025-12-21

- erp生產管理系統 2025-12-21

- 深圳市制造行業erp定制價格 2025-12-21

- 中山市工業制造erp 2025-12-21

- 溫州市企業erp生產管理系統 2025-12-21

- 蘇州模具廠erp模具管理 2025-12-21

- 南通提供平面設計好處 2025-12-21

- 廣東企業廣告設計廠家報價 2025-12-21

- 制造業erp代碼 2025-12-21

- 黃浦區綜合網絡系統集成服務預算 2025-12-21

- 方便科研學術助手數據分析 2025-12-21

- 儀器測試金屬材料價格 2025-12-21

- 崇明區本地新媒體運營優勢 2025-12-21

- 福州數字化轉型賦能 2025-12-21

- 會計財務軟件好用 2025-12-21

- 蔡甸區逃學心理咨詢平臺 2025-12-21