珠海吹塑模具ERP系統(tǒng)管理

傳統(tǒng)制模過程中,進(jìn)度管理常陷入 “信息斷層” 困境 —— 工人加工進(jìn)度靠口頭匯報,管理者需頻繁往返車間確認(rèn),若某道工序(如模具拋光、孔位加工)延誤,難以及時發(fā)現(xiàn),易導(dǎo)致整個制模周期拖期。而模具管理軟件通過實時數(shù)據(jù)采集與可視化呈現(xiàn),徹底打破這一局限,讓制模進(jìn)度全程可控。軟件支持制模全流程進(jìn)度實時錄入:從設(shè)計圖紙確認(rèn)、原材料裁切,到數(shù)控加工、質(zhì)檢、組裝,每個工序的負(fù)責(zé)人完成操作后,可通過手機(jī)或電腦端即時更新進(jìn)度狀態(tài)(如 “加工中”“待質(zhì)檢”“已完成”),數(shù)據(jù)同步至系統(tǒng)后臺,無需人工匯總。管理者打開系統(tǒng)就能通過甘特圖、進(jìn)度條直觀查看每副模具的當(dāng)前環(huán)節(jié)、已耗時、剩余工序,比如清晰看到 “模具 D 處于‘熱處理’環(huán)節(jié),比計劃滯后 2 小時”,定位進(jìn)度卡點。模具ERP可以用于模具設(shè)計企業(yè)的質(zhì)量管理。珠海吹塑模具ERP系統(tǒng)管理

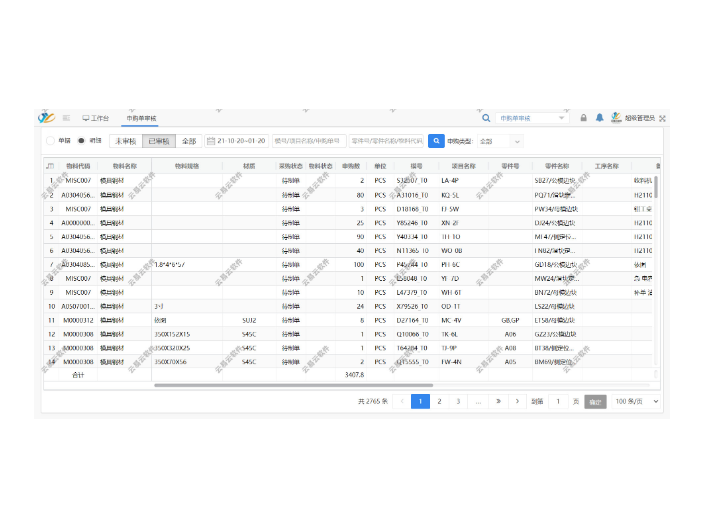

模具管理軟件通過數(shù)字化追蹤體系,讓企業(yè)實時掌握模具庫存的動態(tài)全貌,從根源上規(guī)避缺貨與積壓風(fēng)險。軟件借助物聯(lián)網(wǎng)技術(shù)連接車間與倉庫,通過模具專屬二維碼或 RFID 標(biāo)簽,實時采集每副模具的位置(如在庫、生產(chǎn)現(xiàn)場、維修區(qū))、狀態(tài)(可用、待修、報廢)及使用頻次等數(shù)據(jù),形成可視化庫存看板。生產(chǎn)計劃部門下達(dá)訂單時,系統(tǒng)能自動匹配所需模具的庫存數(shù)量與可用狀態(tài),若發(fā)現(xiàn)模具不足或處于維修狀態(tài),立即觸發(fā)提醒,避免因缺模導(dǎo)致生產(chǎn)停工。昆山壓鑄模具ERP模具ERP系統(tǒng)還能夠?qū)崿F(xiàn)銷售、采購、庫存等多個環(huán)節(jié)的一體化管理。

傳統(tǒng)模具庫存管理常因人工統(tǒng)計滯后、記錄誤差,陷入 “急需時缺貨停產(chǎn),閑置時積壓占用資金” 的困境。而模具管理軟件通過物聯(lián)網(wǎng)技術(shù)實現(xiàn)庫存數(shù)據(jù)實時更新:模具入庫時掃碼錄入系統(tǒng),出庫關(guān)聯(lián)生產(chǎn)訂單自動扣減,流轉(zhuǎn)過程中每一步狀態(tài)變化(如在修、待用、報廢)都即時同步至庫存臺賬。系統(tǒng)還內(nèi)置智能庫存預(yù)警功能,當(dāng)某類模具數(shù)量低于安全閾值時,自動向采購與倉儲部門推送提醒,避免因缺貨導(dǎo)致生產(chǎn)線停擺;對于積壓超 3 個月的模具,系統(tǒng)會標(biāo)注 “呆滯” 并關(guān)聯(lián)歷史使用記錄,輔助管理人員判斷是否調(diào)至其他生產(chǎn)線復(fù)用或折價處理。某汽車零部件企業(yè)引入該系統(tǒng)后,模具缺貨停機(jī)次數(shù)減少 60%,積壓庫存金額降低近 50 萬元,充分體現(xiàn)了實時庫存管理的價值。

模具管理 APP 的可擴(kuò)展性,在于其模塊化架構(gòu)與靈活適配能力,能深度匹配企業(yè)從中小規(guī)模到集團(tuán)化發(fā)展的全階段需求。當(dāng)企業(yè)業(yè)務(wù)規(guī)模擴(kuò)大,比如新增生產(chǎn)基地、擴(kuò)充模具生產(chǎn)線或員工數(shù)量增長時,系統(tǒng)可實現(xiàn)彈性擴(kuò)容:無需重構(gòu)底層架構(gòu),即可支持用戶量從數(shù)百人擴(kuò)展至數(shù)千人,數(shù)據(jù)存儲容量隨工單量、模具檔案數(shù)量同步提升,確保報工響應(yīng)速度、數(shù)據(jù)查詢效率不受業(yè)務(wù)增長影響,避免傳統(tǒng)系統(tǒng) “規(guī)模越大越卡頓” 的痛點。在業(yè)務(wù)場景延伸上,系統(tǒng)可按需新增功能模塊:若企業(yè)從單一模具加工拓展至模具設(shè)計、銷售、售后全鏈條服務(wù),可快速接入 “客戶訂單關(guān)聯(lián)”“模具售后維保跟蹤” 模塊,實現(xiàn)從生產(chǎn)到服務(wù)的數(shù)據(jù)貫通;若需強(qiáng)化成本管控,可疊加 “模具耗材成本核算”“工時成本分析” 功能,讓管理維度隨業(yè)務(wù)重點動態(tài)調(diào)整。進(jìn)度看板上的數(shù)據(jù)精i準(zhǔn)可靠,為模具生產(chǎn)提供有力保障。

通過生產(chǎn)成本核算計算軟件系統(tǒng),企業(yè)可以更加有效地控制成本,提高盈利能力。軟件通過核算各環(huán)節(jié)成本,幫助企業(yè)找到 “成本黑洞”:比如分析發(fā)現(xiàn)某零件的原材料損耗率達(dá) 8%,遠(yuǎn)超行業(yè)平均的 3%,可針對性優(yōu)化切割工藝;通過對比不同生產(chǎn)線的單位成本,將訂單優(yōu)先分配給效率更高的產(chǎn)線,降低單位制造費用。同時,系統(tǒng)支持 “假設(shè)分析” 功能,模擬調(diào)整參數(shù)后的成本變化 —— 比如若采購量增加 10%,原材料單價下降 2%,可節(jié)省多少成本。某機(jī)械制造企業(yè)應(yīng)用后,通過優(yōu)化采購策略降低材料成本 5%,通過生產(chǎn)效率提升減少人工成本 8%,綜合成本下降 12%,在營收穩(wěn)定的情況下,凈利潤率從 10% 提升至 15%,資金周轉(zhuǎn)周期縮短 20 天,盈利能力增強(qiáng)。模具ERP的生產(chǎn)控制功能可以幫助企業(yè)對生產(chǎn)過程進(jìn)行控制,確保生產(chǎn)過程的順利進(jìn)行。杭州智能模具ERP特點

模具ERP系統(tǒng)是模具企業(yè)信息化管理的重要工具。珠海吹塑模具ERP系統(tǒng)管理

配方管理模塊則與生產(chǎn)、訂單深度綁定:技術(shù)部上傳的模具配方(含原材料規(guī)格、工藝參數(shù)、加工工序)會生成編號,訂單關(guān)聯(lián)對應(yīng)配方后,系統(tǒng)自動將配方參數(shù)下發(fā)至車間設(shè)備,工人無需手動錄入,確保每副模具的工藝統(tǒng)一性;若配方迭代升級,系統(tǒng)會記錄版本變更軌跡,生產(chǎn)時可追溯歷史配方,避免新舊版本混用。財務(wù)模塊更是實現(xiàn) “數(shù)據(jù)自動歸集”:訂單金額、原材料采購成本、生產(chǎn)工時費用等數(shù)據(jù),會從銷售、生產(chǎn)模塊自動同步至財務(wù)端,系統(tǒng)可一鍵生成應(yīng)收賬款賬單、成本核算報表,無需財務(wù)人員逐筆錄入;同時,財務(wù)數(shù)據(jù)反向支撐業(yè)務(wù)決策,比如通過分析 “某類模具的利潤率”,幫助銷售部優(yōu)化定價策略,通過 “原材料成本占比” 指導(dǎo)采購部控制成本。珠海吹塑模具ERP系統(tǒng)管理

- 制造業(yè)erp代碼 2025-12-21

- 東莞 模具行業(yè)erp多少錢 2025-12-21

- 蘇州模具加工erp生產(chǎn)管理系統(tǒng) 2025-12-21

- 杭州市五金行業(yè)erp生產(chǎn)管理系統(tǒng) 2025-12-21

- 廣東中山企業(yè)erp生產(chǎn)管理系統(tǒng) 2025-12-21

- erp生產(chǎn)管理系統(tǒng) 2025-12-21

- 深圳市制造行業(yè)erp定制價格 2025-12-21

- 中山市工業(yè)制造erp 2025-12-21

- 溫州市企業(yè)erp生產(chǎn)管理系統(tǒng) 2025-12-21

- 蘇州模具廠erp模具管理 2025-12-21

- 廣東企業(yè)廣告設(shè)計廠家報價 2025-12-21

- 制造業(yè)erp代碼 2025-12-21

- 黃浦區(qū)綜合網(wǎng)絡(luò)系統(tǒng)集成服務(wù)預(yù)算 2025-12-21

- 方便科研學(xué)術(shù)助手?jǐn)?shù)據(jù)分析 2025-12-21

- 儀器測試金屬材料價格 2025-12-21

- 崇明區(qū)本地新媒體運營優(yōu)勢 2025-12-21

- 福州數(shù)字化轉(zhuǎn)型賦能 2025-12-21

- 會計財務(wù)軟件好用 2025-12-21

- 蔡甸區(qū)逃學(xué)心理咨詢平臺 2025-12-21

- 蘇州品牌數(shù)字內(nèi)容制作服務(wù)供應(yīng) 2025-12-21