公司江門靠譜模具ERP使用

在傳統成本管理模式中,企業常陷入 “數據零散難匯總、成本構成難追溯、超支預警不及時” 的困境 —— 原材料成本藏在采購單據里,生產工時成本散在車間記錄中,財務部門需花費大量時間手工核算匯總,等得出完整成本數據時,已錯過優化調整的時機。而生產成本核算計算軟件系統,通過數字化手段打破信息壁壘,真正實現成本可視化管理,推動管理水平升級。系統能自動整合全鏈條成本數據:從采購環節的原材料單價、數量,到生產環節的工時消耗、設備折舊,再到倉儲環節的庫存損耗,所有數據實時歸集至統一平臺,通過儀表盤、折線圖、餅圖等可視化形式呈現。管理者打開系統就能直觀看到 “某產品總成本構成”“各工序成本占比”“月度成本波動趨勢”,比如清晰發現 “零件 A 采購成本占比超 40%”“組裝工序工時成本環比上升 15%”,無需再從海量報表中逐行查找。該軟件系統的界面設計簡潔明了,操作便捷,讓用戶輕松上手。公司江門靠譜模具ERP使用

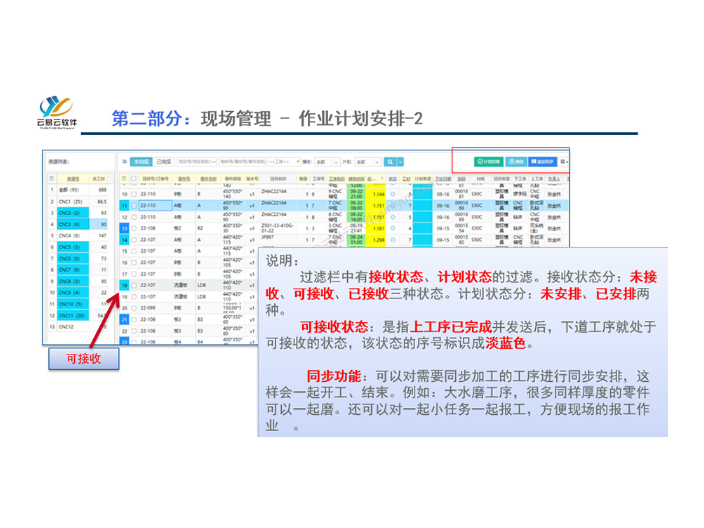

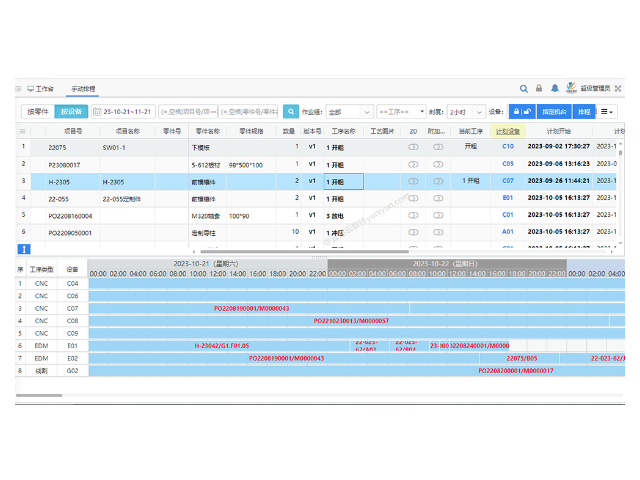

模具 ERP 管理軟件并非通用型企業資源系統的簡單適配,而是深度貼合模具制造行業 “訂單定制化、生產非線性、物料非標化” 特性的專屬解決方案,從根源上解決模具廠在生產控制中的行業性痛點。在訂單管理環節,其定制化優勢尤為突出:模具廠多承接客戶個性化訂單(如汽車模具需匹配車型參數、3C 模具需契合產品尺寸),軟件支持錄入多維度定制參數(材質要求、精度標準、試模次數、交付節點),并自動關聯客戶歷史需求檔案 —— 若客戶曾定制同類型模具,系統可快速調取歷史設計方案、工藝參數,減少重復溝通成本;同時,訂單進度與生產環節實時綁定,銷售端可隨時查看 “某定制模具是否進入 CNC 加工”“是否待試模”,響應客戶問詢,這是通用 ERP 難以實現的行業適配。五金加工模具ERP軟件服務商模具ERP系統可以減少企業的人力、物力和時間成本,避免重復投入和浪費。

模具 ERP 實現了企業各部門之間的信息共享,加強了內部溝通協作。在傳統模式下,銷售部接訂單后需手寫傳遞給生產部,生產缺料時打電話問采購,各部門溝通像 “傳接力棒”,易出現信息失真。模具 ERP 構建統一信息平臺,銷售訂單錄入后自動同步至生產、采購、倉儲等部門:生產部立即排產并生成物料需求,采購部接收缺料清單后啟動采購,倉儲部提前備好庫存物料。例如銷售接到緊急訂單,系統自動檢查庫存模具、在產進度及原材料儲備,各部門同步看到可行性分析;若需調整生產計劃,變更指令一鍵推送至相關崗位,避免口頭傳達遺漏。某模具企業使用后,跨部門溝通時長減少 70%,因信息不對稱導致的生產失誤下降 85%,各部門從 “各自為戰” 轉向 “協同作戰”。

模具 ERP 的應用,是企業實現數字化轉型和智能化升級的重要步驟。數字化轉型并非簡單的設備更新,而是通過數據驅動決策模式的變革。模具 ERP 作為數據中樞,將原本分散在各環節的人工操作轉化為數字化流程:設計圖紙從紙質存檔變為系統云端存儲,生產指令從口頭傳達轉為系統自動下發,質量檢測數據從手寫記錄變為傳感器實時上傳。這一過程中,企業逐步建立數據驅動的文化:管理層依賴系統數據分析制定戰略,而非經驗判斷;生產調整基于實時數據反饋,而非事后補救。某模具企業應用 ERP 后,先完成基礎數據數字化,再通過系統積累的工藝參數訓練 AI 模型,實現模具加工精度的智能預測,廢品率下降 30%。進度看板詳細記錄每道工序,確保模具質量無可挑剔。

在傳統模具管理模式中,企業常面臨報工效率低、進度難追蹤、數據碎片化等痛點 —— 工人需往返辦公室填寫紙質報工單,信息傳遞滯后易導致生產銜接斷層;模具從設計、加工到維護的全流程數據分散在 Excel 表格或不同部門,管理者難以及時掌握模具狀態,決策缺乏依據。而模具管理 APP 手機平板報工軟件系統,正以移動端便捷性與全流程數字化能力,解決這些難題。系統支持工人在生產現場通過手機、平板完成掃碼報工,無需手動錄入:掃描模具專屬二維碼,即可快速填寫生產進度、工時消耗、物料使用情況,數據實時同步至云端數據庫,避免人工匯總的誤差與延遲,報工效率提升 60% 以上。同時,系統覆蓋模具全生命周期管理,從設計圖紙上傳、加工工序分配,到維修記錄存檔、報廢評估,所有數據集中呈現,管理者通過移動端即可隨時查看模具當前狀態、歷史工單記錄,無需反復溝通確認,大幅減少協同成本。模具ERP系統助力企業實現資源的優化配置,降低生產成本。杭州模具ERP生產制造

模具ERP可以實現企業數據的統計和分析。公司江門靠譜模具ERP使用

模具管理 APP 支持多平臺同步(手機、平板、電腦端無縫銜接),實現數據實時共享,為跨部門協作掃清障礙。生產車間的工人可通過手機端掃碼上報模具使用狀態,倉庫管理員在平板上即時更新入庫信息,而管理人員在電腦端就能查看整合后的實時數據。這種多端同步機制,避免了傳統紙質記錄或單一系統的信息滯后問題 —— 比如當模具出現輕微損耗時,維修組能立刻收到 APP 推送的報修提醒,結合共享的歷史使用數據快速制定維修方案,無需反復溝通確認。同時,數據共享打破了部門壁壘,生產計劃員可依據實時模具庫存與狀態數據調整排產計劃,采購部門能結合使用頻率預判耗材需求,讓協作效率提升 30% 以上,大幅減少因信息不對稱導致的生產延誤。公司江門靠譜模具ERP使用

- 制造業erp代碼 2025-12-21

- 東莞 模具行業erp多少錢 2025-12-21

- 蘇州模具加工erp生產管理系統 2025-12-21

- 杭州市五金行業erp生產管理系統 2025-12-21

- 廣東中山企業erp生產管理系統 2025-12-21

- erp生產管理系統 2025-12-21

- 深圳市制造行業erp定制價格 2025-12-21

- 中山市工業制造erp 2025-12-21

- 溫州市企業erp生產管理系統 2025-12-21

- 蘇州模具廠erp模具管理 2025-12-21

- 廣東企業廣告設計廠家報價 2025-12-21

- 制造業erp代碼 2025-12-21

- 黃浦區綜合網絡系統集成服務預算 2025-12-21

- 方便科研學術助手數據分析 2025-12-21

- 儀器測試金屬材料價格 2025-12-21

- 崇明區本地新媒體運營優勢 2025-12-21

- 福州數字化轉型賦能 2025-12-21

- 會計財務軟件好用 2025-12-21

- 蔡甸區逃學心理咨詢平臺 2025-12-21

- 蘇州品牌數字內容制作服務供應 2025-12-21