廣東江門靠譜模具制造管理軟件供應商

模具制造管理軟件通過部署在生產現場的傳感器、智能設備與系統連接,實現對生產過程的實時監控。從模具原材料的切割、零部件的加工,到裝配調試的每一個環節,管理人員都能在軟件界面實時查看設備運行參數、生產進度以及工人操作狀態。一旦生產過程出現異常,如加工精度不達標、設備運行故障等,系統會立即觸發警報,并定位問題環節。在質量控制方面,軟件可自動采集關鍵工序的質量檢測數據,與預設的質量標準進行比對,對不合格產品及時標記并隔離。例如在注塑模具制造中,通過實時監控注塑壓力、溫度等參數,確保模具成型質量穩定,有效減少次品率,提高產品整體質量水平。通過軟件的生產能力評估功能,企業可以合理規劃生產規模和產能。廣東江門靠譜模具制造管理軟件供應商

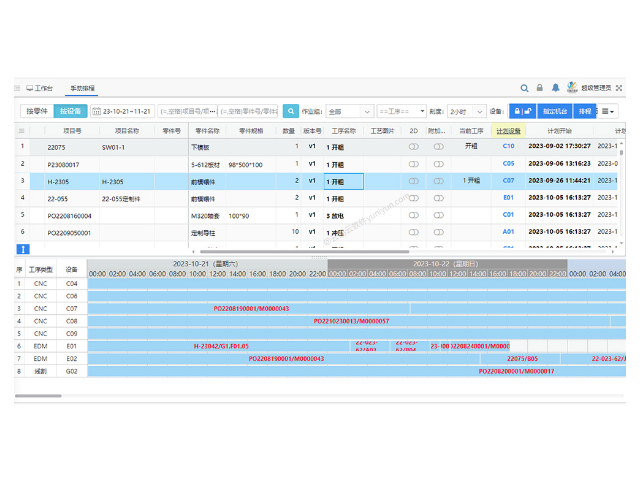

模具制造管理軟件

模具制造項目往往涉及設計、采購、機加、裝配等十余個環節,參與方包括設計工程師、采購專員、操作工等多角色,項目管理模塊通過系統化工具解決復雜協同難題。模塊支持按模具類型(如汽車覆蓋件模具、家電模具)拆解任務為可執行單元,用 WBS 結構明確各任務的責任部門與交付標準。借助甘特圖可視化排期,能直觀展示設計評審、物料到貨、首件試模等關鍵節點的時間節點,并自動關聯上下游任務(如 “物料采購完成” 作為 “機加啟動” 的前置條件)。同時,系統實時跟蹤任務進度,當某節點延期超 3 天時自動向負責人推送預警,并同步更新后續任務排期;通過共享項目看板,客戶可隨時查看模具試模視頻、尺寸檢測報告,減少溝通成本,確保復雜項目在可控范圍內推進。珠海市專業的模具制造管理軟件購買通過軟件的數據分析功能,企業能夠精i準掌握生產進度和產品質量。

模具制造管理軟件的工藝路線優化功能,通過對模具生產工藝的深入分析和模擬,幫助企業減少物料浪費和能源消耗。軟件會綜合考慮模具結構、原材料特性、設備性能等因素,運用優化算法設計出加工工藝路線。例如,在模具零部件加工中,合理規劃切削順序和刀具路徑,減少不必要的切削量,降低原材料損耗;根據設備能耗特性,合理安排設備運行時間,避免設備空轉和過度耗能。同時,軟件還能對歷史生產數據進行分析,總結經驗教訓,持續優化工藝路線。通過工藝路線優化,企業不僅降低了生產成本,還踐行了綠色制造理念,實現經濟效益和環境效益的雙贏。

模具制造管理軟件支持與其他企業管理系統的集成,這一特性在現代企業中顯得尤為重要。隨著企業規模的擴大和業務的多樣化,信息孤島逐漸成為一個影響企業運營效率和管理決策的問題。通過與其它企業管理系統的集成,模具制造管理軟件能夠實現數據的共享和互通,從而打破信息壁壘,提高數據的利用率。這種集成可以確保各個部門之間的數據實時同步,避免因數據不一致或重復錄入而產生錯誤和浪費。此外,集成化的管理系統還能夠提高協作效率。不同部門之間可以通過共享的數據進行協同工作,減少溝通成本和時間成本。例如,銷售部門可以通過模具制造管理軟件了解生產進度和產品質量情況,從而更好地與客戶溝通;采購部門可以通過集成系統與供應商進行實時交互,確保原材料供應的及時性和質量。利用軟件中的質量管理工具,企業可以有效控制產品不良率。

模具制造企業的數據涉及大量設計圖紙、工藝參數、客戶的信息等重要內容,數據安全與隱私至關重要,軟件的靈活權限管理功能為此筑牢防線。企業可根據員工崗位與職責,精確設置不同權限。例如,設計人員擁有設計圖紙的查看、編輯權限,但對財務數據只有只讀權限;財務人員則可對成本數據進行操作,卻無法隨意修改生產工藝文件。在部門協作場景下,當涉及跨部門項目時,可針對特定項目數據設置臨時權限。如生產部門在參與某模具制造項目時,可被授予該項目相關設計圖紙的查看權限,項目結束后權限自動收回。權限管理功能還支持多級審批流程,若員工需要申請更高權限訪問某些敏感數據,需經過上級領導層層審批。這種靈活且嚴格的權限管理機制,有效防止數據泄露與濫用,確保企業核心數據安全,維護企業利益。軟件中的物料管理模塊,有助于減少庫存積壓,降低物料成本。江門智能模具制造管理軟件設計

模具制造管理軟件雙賦能,同步提升模具生產效率與質量控制。廣東江門靠譜模具制造管理軟件供應商

在模具制造過程中,生產數據是決策的基礎。數據的準確性和時效性直接影響到企業的生產效率和產品質量。因此,實時更新生產數據是管理軟件的功能之一。通過實時更新,軟件能夠確保管理者隨時掌握生產情況。無論是生產進度、物料消耗,還是設備狀態、質量數據,都能實時反映在軟件中。這樣,管理者可以迅速了解生產現場的情況,及時作出調整。此外,實時更新的數據還有助于企業實現數據驅動的決策。基于準確的數據,企業可以預測生產趨勢,優化生產計劃,提高生產效率。為了確保數據的準確性,模具制造管理軟件還具備嚴格的數據校驗和審核機制。通過多重校驗和審核,確保數據的準確性和可靠性。廣東江門靠譜模具制造管理軟件供應商

- 制造業erp代碼 2025-12-21

- 東莞 模具行業erp多少錢 2025-12-21

- 蘇州模具加工erp生產管理系統 2025-12-21

- 杭州市五金行業erp生產管理系統 2025-12-21

- 廣東中山企業erp生產管理系統 2025-12-21

- erp生產管理系統 2025-12-21

- 深圳市制造行業erp定制價格 2025-12-21

- 中山市工業制造erp 2025-12-21

- 溫州市企業erp生產管理系統 2025-12-21

- 蘇州模具廠erp模具管理 2025-12-21

- 南通提供平面設計好處 2025-12-21

- 廣東企業廣告設計廠家報價 2025-12-21

- 制造業erp代碼 2025-12-21

- 黃浦區綜合網絡系統集成服務預算 2025-12-21

- 方便科研學術助手數據分析 2025-12-21

- 儀器測試金屬材料價格 2025-12-21

- 崇明區本地新媒體運營優勢 2025-12-21

- 福州數字化轉型賦能 2025-12-21

- 會計財務軟件好用 2025-12-21

- 蔡甸區逃學心理咨詢平臺 2025-12-21