浙江T型螺母源頭

螺母與螺釘?shù)呐浜显硖N含著精妙的機械力學知識,二者的協(xié)同作用是實現(xiàn)可靠連接的中心。螺紋連接的本質(zhì)是將旋轉運動轉化為軸向力,當螺母順時針旋轉時,螺紋牙之間的相互作用力產(chǎn)生軸向預緊力,使被連接件緊密貼合,預緊力的大小直接影響連接強度,足夠的預緊力能防止工作載荷下出現(xiàn)間隙。螺紋的自鎖性能是連接可靠性的關鍵,當螺紋升角小于螺紋副的當量摩擦角時,螺母在靜載荷作用下不會自行松動,細牙螺紋因升角小,自鎖性能優(yōu)于粗牙螺紋。螺母與螺釘?shù)木扰浜现陵P重要,螺紋中徑的偏差會導致配合過松或過緊,過松易產(chǎn)生振動松動,過緊則可能導致螺紋咬死。在強度高連接中,螺母與螺釘?shù)膹姸鹊燃壉仨毱ヅ洌?.8級螺釘應搭配8級螺母,否則會出現(xiàn)“小馬拉大車”現(xiàn)象,導致螺母螺紋先于螺釘損壞。這種精密的配合關系,體現(xiàn)了機械設計中“強強聯(lián)合”的工程智慧。粗牙螺母擰動效率高,常用于快速裝配的普通機械結構。浙江T型螺母源頭

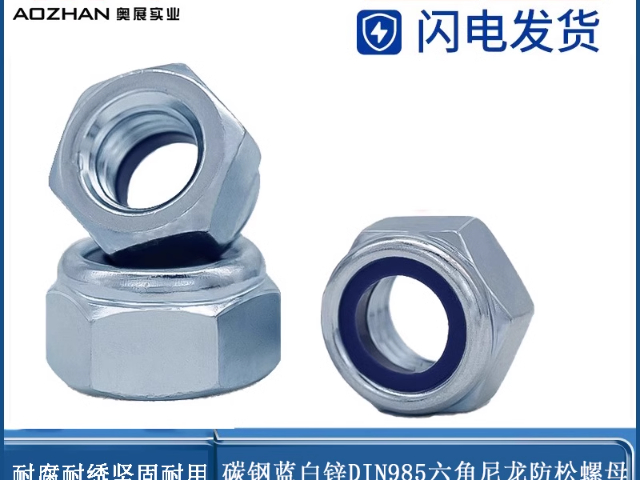

螺母的材料選擇直接決定其性能表現(xiàn),不同材料賦予螺母不同的力學性能和環(huán)境適應性,是實現(xiàn)可靠連接的基礎。碳鋼是螺母的傳統(tǒng)材料,Q235鋼螺母成本低、加工性好,適用于受力較小的普通連接;45號鋼通過淬火回火處理后強度提升,可用于中等載荷場合。不銹鋼螺母憑借優(yōu)異的耐腐蝕性占據(jù)重要市場,304不銹鋼螺母適用于潮濕環(huán)境,在食品加工設備和醫(yī)療器械中廣泛應用;316不銹鋼因添加鉬元素,抗海水腐蝕能力更強,成為船舶和海洋工程的優(yōu)先選擇對象。高溫環(huán)境對螺母材料提出嚴苛要求,鎳基高溫合金螺母能在600℃以上保持強度,確保燃氣輪機和航空發(fā)動機的高溫部件連接可靠;鈦合金螺母則以強度高和低密度優(yōu)勢,在航空航天領域發(fā)揮重要作用,減輕設備重量的同時保證連接強度。特殊場景還需特殊材料,如絕緣螺母采用玻璃纖維增強塑料制成,阻斷電流傳導;銅合金螺母具有良好的導電性,適用于電氣連接部位。浙江T型螺母源頭電子螺母體積小巧,通過自動化設備實現(xiàn)高效批量裝配。

一致性與可靠性是品牌的基石對于螺母使用者而言,*****的質(zhì)量訴求在于其性能的長期一致性與整體可靠性。這超越了單一的性能指標,強調(diào)的是批量產(chǎn)品質(zhì)量的均勻穩(wěn)定,以及在整個設計使用壽命內(nèi)履行其功能的可信賴程度。這種一致性與可靠性,是原材料控制、生產(chǎn)工藝穩(wěn)定性、全過程質(zhì)量檢驗體系以及企業(yè)管理水平共同作用的結果。它意味著使用者無需對每一個螺母進行***的性能測試,即可基于對品牌的信任,確信其能夠滿足設計要求。因此,螺母的質(zhì)量不僅是其物理化學特性的**,更是制造商交付持續(xù)符合標準與預期產(chǎn)品的能力體現(xiàn),是構筑市場信譽和品牌價值的**基石。

**終區(qū)分螺母質(zhì)量的好壞,往往需要通過實際的使用體驗來驗證。質(zhì)量較好的螺母,在使用合適的扳手進行擰緊時,旋入過程順暢,扭矩力值增長平穩(wěn),能夠給人帶來一種“扎實”的感覺。在達到規(guī)定的扭矩值后,螺母與連接件貼合緊密,無異常晃動。而在拆卸時,螺紋也無明顯損傷或咬死現(xiàn)象。反之,質(zhì)量可能存在問題的螺母,在安裝過程中就可能表現(xiàn)出旋合困難、扭矩值不穩(wěn)定(忽大忽小),甚至出現(xiàn)螺紋早期損壞。經(jīng)過一段時間的運行后,質(zhì)量不佳的螺母可能更早地出現(xiàn)松動、銹蝕甚至斷裂等情況。因此,關注螺母在設備運行期間的表現(xiàn),也是檢驗其質(zhì)量的一個實踐環(huán)節(jié)。氯丁橡膠嵌件螺母耐老化,適配戶外設備長期使用需求。

從技術趨勢看,輕量化與長壽命是汽車螺母的兩大方向:鎂合金螺母密度只 1.8g/cm3,較鋼制螺母減重 60%,已應用于高質(zhì)車型的鋁合金副車架連接;石墨烯改性尼龍螺母的耐磨性能提升 50%,使用壽命超過 15 萬公里。對于汽車零部件供應商,建立從材料研發(fā)、模具設計到自動化檢測的全流程體系(如 CCD 視覺檢測螺紋精度至 ±0.01mm),是搶占高質(zhì)螺母市場的關鍵,尤其在新能源汽車滲透率快速提升的背景下,電性能與機械性能的雙重優(yōu)化成為產(chǎn)品競爭力的重心要素。大扁頭螺母受力分散均勻,適用于軟性材料與薄板材固定。天津蝶形螺母緊固件

標準化螺母通用性強,可與各類螺釘、墊圈實現(xiàn)精確適配。浙江T型螺母源頭

螺母作為機械連接中不可或缺的關鍵零件,其發(fā)展歷程與人類對緊固技術的探索緊密相連,見證了從手工制造到工業(yè)量產(chǎn)的漫長進化。早在古羅馬時期,工匠們就已使用簡單的青銅螺帽固定石制建筑構件,但此時的螺紋多為手工鍛造,精度極低且無法互換。中世紀歐洲的鐘表匠們開始制作精密螺帽,通過手工銼削形成螺紋,用于機械鐘表的內(nèi)部結構固定,這一時期的螺母雖精度有所提升,但仍屬于定制化產(chǎn)品。18世紀工業(yè)時期催生了標準化需求,英國工程師亨利?莫茲利發(fā)明的螺紋車床使螺母生產(chǎn)實現(xiàn)半機械化,1841年約瑟夫?惠特沃斯提出統(tǒng)一螺紋標準,規(guī)定了螺母與螺釘?shù)呐浜蠀?shù),為批量生產(chǎn)奠定基礎。20世紀初,冷鐓成型技術的應用讓螺母生產(chǎn)效率大幅提升,自動化生產(chǎn)線的出現(xiàn)更是將單廠日產(chǎn)量提升至百萬級別。如今,螺母已從單一的緊固功能演變?yōu)榫邆浞浪伞⒆枣i、耐腐蝕等多種特性的精密零件,其發(fā)展軌跡深刻反映了工業(yè)制造技術的進步歷程。浙江T型螺母源頭

- 湖北接地墊圈多少錢 2025-12-17

- 湖北鎖緊墊圈定制非標件 2025-12-17

- 北京DIN125墊圈標準件 2025-12-17

- 河南內(nèi)齒墊圈源頭廠家 2025-12-17

- 河南機螺釘定制 2025-12-17

- 江蘇滾花蝶形墊圈源頭 2025-12-17

- 江蘇鎖緊墊圈定制 2025-12-17

- 福建非標梅花糟圓柱頭螺釘源頭 2025-12-17

- 北京皇冠螺釘源頭廠家 2025-12-17

- 黑龍江槽鋼用方斜墊圈多少錢 2025-12-17

- 吉林防玻纖磨損PVD塑膠模具涂層哪個品牌比較好 2025-12-17

- 南京常見鋼鐵加工 2025-12-17

- 北京窗口精密光學器件定制廠家 2025-12-17

- 南山區(qū)標準銅編織帶價位 2025-12-17

- 湖州可追溯鉚釘槍 2025-12-17

- 河南專業(yè)虎克螺栓供應商 2025-12-17

- 有哪些沖壓模訂制價格 2025-12-17

- 上海好用的智能烹飪設備一般多少錢 2025-12-17

- 東麗區(qū)鉆頭哪里買 2025-12-17

- 吉林汽車配件鍛壓哪家好 2025-12-17