浙江螺釘企業

螺釘的種類繁多,每一種類都有其獨特的用途和設計特點,能夠滿足不同場景的連接需求。按頭部形狀劃分,除了常見的六角頭螺釘,還有沉頭螺釘,其頭部呈錐形,安裝后可以與被連接件表面平齊,不突出,常用于需要美觀或避免碰撞的場合,如家具的表面裝飾;圓頭螺釘則頭部圓潤,常用于要求不高的連接,如木箱的固定。按螺紋類型可分為粗牙螺釘和細牙螺釘,粗牙螺釘的螺紋間距較大,擰入速度快,適合一般的連接;細牙螺釘螺紋間距小,具有更好的自鎖性能,適用于需要防松或承受較大軸向力的場合,如汽車發動機的某些部件連接。還有一些特殊用途的螺釘,如自攻螺釘,其螺紋前端鋒利,能夠在沒有預先鉆孔的情況下直接攻入塑性材料(如木材、塑料)中,形成內螺紋,簡化了安裝過程,在家具制造和塑料制品組裝中應用普遍;膨脹螺釘則通過膨脹管的變形來實現緊固,常用于將物體固定在墻體、地面等基礎材料上,如空調外機的安裝、貨架的固定等。這些不同種類的螺釘,各自在特定的領域發揮著重要作用,共同構成了豐富的緊固件體系。家具專門使用螺釘安裝便捷,搭配連接件實現家具的快速組裝。浙江螺釘企業

行業標準方面,需滿足 NASA NSTS 07200、ASME BPVC Section VIII 等規范,每顆螺釘需經過 X 射線熒光光譜分析(鍍層成分檢測)、渦流探傷(內部缺陷檢測)等 15 道檢測工序,合格標準達到六西格瑪水平(DPPM≤3.4)。隨著商業航天的興起,3D 打印鈦合金螺釘的應用使復雜結構部件的生產周期從 4 周縮短至 72 小時,材料利用率從 40% 提升至 90%,為低成本快速發射提供了技術支撐。對于航空航天工程師而言,螺釘的選擇需綜合考慮材料相容性(避免電偶腐蝕)、力矩系數穩定性(推薦 0.11-0.14 區間)及空間環境適應性,每個參數的優化都可能成為突破技術瓶頸的關鍵。河南螺釘公司螺釘設計符合制作標準,品質好,售賣至全球。

汽車制造專業螺釘,高可靠性保障行車安全生命線。某日系車企的實測數據顯示,采用防錯齒紋設計的螺釘,可使自動化裝配的誤裝率從 0.8% 降至 0.02%,明顯提升生產線效率。行業標準方面,需遵循 VDA 6.3 過程審核、IATF 16949 質量管理體系,每批次螺釘需經過鹽霧測試(≥720 小時)、扭矩衰減測試(24 小時保持率≥95%)等嚴苛檢驗。對于汽車制造商而言,建立螺釘全生命周期追溯系統(從原材料熔煉到裝車數據),可實現質量問題的快速定位與召回,這在智能化生產時代已成為供應鏈管理的必備能力。

某國產電動車企采用碳纖維增強復合材料螺釘,在電池包輕量化(減重 30%)的同時,通過針刺測試無短路起火,安全性能達到國際性水平。表面處理方面,無鉻達克羅涂層技術符合 ELV 歐盟報廢車輛指令,使螺釘的重金屬含量低于 0.1%,助力汽車產業實現綠色制造。汽車電子系統中的微型螺釘追求好的穩定性,在 ADAS 攝像頭模組中,直徑 1.4mm 的不銹鋼螺釘通過激光焊接固定,配合真空鍍膜技術,將振動環境下的松動位移控制在 5μm 以內,確保攝像頭角度偏差 < 0.1°,滿足 L2 + 級自動駕駛的高精度要求。木螺釘螺紋呈鋸齒狀,可牢固嵌入木材實現穩定固定。

螺釘的制造工藝對其質量與性能起著決定性作用。常見的制造工藝包括冷鐓、熱鍛和機加工。冷鐓工藝是在常溫下通過模具對金屬線材進行擠壓成型,生產效率高、成本低,且能保證螺釘的頭部形狀和螺紋精度,適用于大批量生產標準規格的螺釘;熱鍛工藝則是將金屬坯料加熱至高溫后進行鍛造,能夠改善金屬內部組織,提高螺釘的強度和韌性,常用于制造強度高螺釘和特殊形狀的螺釘頭部。機加工工藝靈活性強,可以根據特殊需求定制生產,通過車床、銑床等設備對金屬棒料進行切削加工,能夠制造出高精度、復雜形狀的螺釘,但生產效率相對較低、成本較高。此外,表面處理工藝如鍍鋅、鍍鎳、發黑等,不僅能提升螺釘的防腐蝕性能,還能滿足不同的外觀和功能需求。

我們的螺釘經過嚴格的質量控制,確保每個批次品質一致。天津皇冠螺釘公司

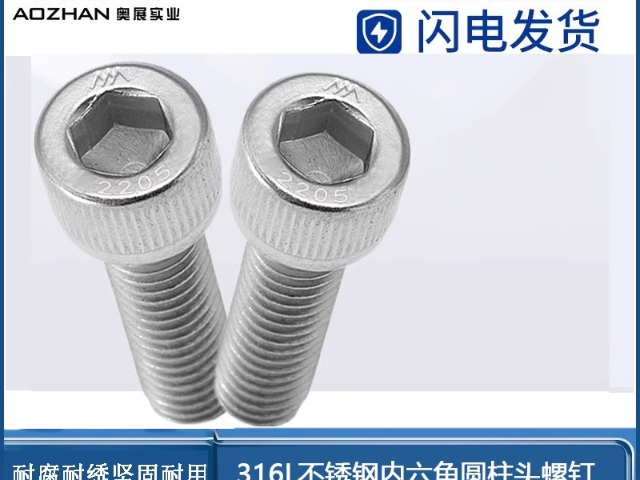

選用好的不銹鋼304/316材料,打造耐腐蝕、耐高溫的螺釘。浙江螺釘企業

在汽車工業的萬億級供應鏈中,螺釘是保障整車安全的關鍵隱性部件。發動機艙內的強度高的螺釘需承受 150℃高溫、機油腐蝕及高頻振動,采用 10B21 合金鋼并經過滲碳淬火處理,表面硬度達到 35-40HRC,抗拉強度≥1000MPa,配合 Loctite 防松膠,使螺栓松動率從行業平均的 5% 降至 0.3%。某德系車企的碰撞測試顯示,優化后的底盤連接螺釘使車身剛性提升 18%,側面碰撞時的車門變形量減少 22%,為乘員安全提供關鍵支撐。新能源汽車的發展催生了對電絕緣螺釘的需求。電池包連接部位使用的 PA6T 高溫尼龍螺釘,耐溫可達 250℃,體積電阻率 > 10^15Ω?cm,滿足 UL 94 V-0 阻燃等級,有效避免高壓漏電風險。浙江螺釘企業

- 安徽非標螺釘公司 2025-12-19

- 河南非標梅花糟圓柱頭螺釘報價 2025-12-19

- 廣東鉆尾螺釘貨源 2025-12-19

- 安徽內六角螺釘螺釘供應 2025-12-19

- 天津機螺釘品牌 2025-12-19

- 江蘇皇冠螺釘定制非標件 2025-12-19

- 湖南機螺釘標準件 2025-12-19

- 重慶皇冠螺釘品牌 2025-12-19

- 貴州內六角螺釘螺釘定制 2025-12-19

- 河南緊定螺釘緊固件 2025-12-19

- 山東薄板壓鉚方案介紹 2025-12-19

- 廣東定制沖壓端子供應商 2025-12-19

- 福建染化行業碳鋼閥門生產 2025-12-19

- 北京壓鉚螺母怎么樣 2025-12-19

- 廣東創新智能烹飪設備服務熱線 2025-12-19

- 淄博品質沖壓件加盟連鎖店 2025-12-19

- 杭州2A+C排插充電電源插座如何用 2025-12-19

- 寶安區定制銅編織帶價目 2025-12-19

- 北京采購智能辦公產品定做價格 2025-12-19

- 湖南定制分切機刀片實時價格 2025-12-19