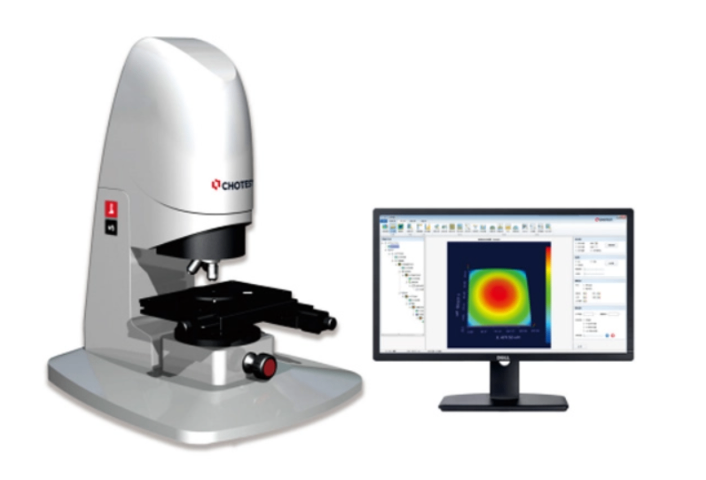

臺式影像測量儀廠家

ISO/IEC17025是影像測量儀校準的國際黃金標準,確保數據全球互認。校準流程嚴格分五步:1)環(huán)境準備——實驗室恒溫20±0.5℃、濕度50±5%RH;2)設備預熱——運行30分鐘穩(wěn)定光學系統(tǒng);3)標準器溯源——使用NIST或PTB認證的量塊(如50mm陶瓷塊,不確定度±0.15μm);4)多點驗證——在X/Y/Z軸10個位置測試線性度、示值誤差;5)報告生成——含不確定度評估(k=2)及修正值表。全程需第三方機構監(jiān)督,避免利益沖撞。認證價值巨大:獲得CNAS認可后,檢測報告直通歐美市場,某醫(yī)療器械商因此縮短出口認證周期60天;同時滿足客戶審計要求(如蘋果AAR標準),避免每年百萬級罰款。實際校準中,難點在于動態(tài)誤差控制——運動平臺加速時產生的誤差,通過激光干涉儀補償;而鏡頭畸變需網格板校正模型。某計量院數據顯示,規(guī)范校準使設備漂移率從0.8μm/月降至0.2μm/月。用戶常犯錯誤包括:忽略環(huán)境記錄、超期使用標準器。較佳實踐是建立校準日歷,自動提醒下次周期(通常6-12個月)。新興趨勢是遠程校準:通過加密視頻指導現場操作,降低成本30%。隨著全球貿易深化,ISO17025已從“加分項”變?yōu)椤皽嗜胱C”,推動企業(yè)從被動合規(guī)轉向主動質量投資,彰顯“校準即競爭力”的現代工業(yè)邏輯。醫(yī)療行業(yè)通常10年以上,符合追溯要求。臺式影像測量儀廠家

影像測量儀領域正興起用戶主導的開源生態(tài),打破廠商技術壁壘。主要平臺如GitHub上的“OpenVision”項目,聚集全球3000+工程師共享測量程序:汽車零件檢測模板下載量超2萬次,新手可直接調用寶馬支架的GD&T分析腳本。創(chuàng)新模式包括:廠商開放API接口——Keyence提供PythonSDK,用戶開發(fā)出AI焊點分類插件,誤判率比原生軟件低15%;而論壇“VisionForum”實現問題秒級響應,某用戶上傳的“透明膠帶反光解決方案”被200家企業(yè)采用。企業(yè)級實踐更深入:富士康建立內部知識庫,整合10萬+檢測案例,新設備部署周期縮短60%;西門子推行“用戶創(chuàng)新計劃”,采納客戶設計的SPC看板模板,付費獎勵開發(fā)者。挑戰(zhàn)在于質量管控——開源腳本需經廠商認證才能用于產線,建立分級審核機制(社區(qū)版/工業(yè)版)。數據共享催生新價值:匿名化測量數據庫助力AI訓練,某初創(chuàng)公司用10萬張缺陷圖優(yōu)化算法,獲紅杉資本投資。教育層面,YouTube頻道“VisionMastery”**教程播放量破千萬,推動技術民主化。隨著Web3.0發(fā)展,DAO(去中心化組織)開始管理社區(qū)資源——貢獻者通過代幣兌換校準服務。浙江國產影像測量儀直銷ISO 17025、IATF 16949、AS9100D等。

影像測量儀正通過綠色設計響應“雙碳”戰(zhàn)略,從能耗大戶轉型為節(jié)能標準。主要突破是動態(tài)功耗管理:待機時自動關閉非必要模塊(如光源功率降80%),測量中按需調節(jié)LED亮度——某設備實測顯示,智能調光使單件檢測能耗從12W降至5W,年節(jié)電1500度。硬件創(chuàng)新包括:碳纖維運動平臺減重30%,伺服電機效率提升至IE5級;而無油空氣軸承替代傳統(tǒng)潤滑系統(tǒng),消除化學污染。材料選擇貫徹循環(huán)經濟:外殼采用70%再生鋁,鏡頭鍍膜使用無鉛玻璃。某中國廠商通過ISO50001認證后,設備生產碳足跡降低22%。用戶端價值明顯:24小時產線中,待機喚醒技術(<3秒)避免頻繁開關機損耗,某汽車廠年減少CO?排放4.8噸。軟件層面,能效看板實時顯示單位產品的測量碳成本,助力企業(yè)ESG報告。新興趨勢是太陽能供電方案——戶外檢測場景搭配便攜光伏板,實現零電網依賴。挑戰(zhàn)在于性能與節(jié)能平衡:高速掃描需全功率運行,解決方案是AI預測檢測時長,精細分配能量。隨著歐盟ErP指令趨嚴,能效標簽(A+++級)成為采購硬指標。更深層影響是延長設備壽命:模塊化設計使關鍵部件(如相機)可單獨更換,報廢率下降50%。

半導體先進封裝(如Fan-Out、Chiplet)對影像測量儀提出極限挑戰(zhàn):特征尺寸<10μm,公差±0.5μm。設備需精細測量RDL(再布線層)線寬、凸點高度及TSV(硅通孔)垂直度。例如,在2.5D封裝中,影像儀通過同軸落射光穿透鈍化層,分析微凸點(直徑20μm)的共面性,誤差<0.2μm——傳統(tǒng)接觸式易壓塌脆弱結構。關鍵突破是超分辨率技術:結構光投影結合亞像素算法,將光學分辨率提升至0.1μm;而偏振成像抑制銅層反光干擾。某臺積電臺積電案例顯示,設備使RDL開路率下降60%,良率提升3個百分點。難點在于多層對準:硅片透明度導致下層特征干擾,解決方案是光譜分離技術——藍光穿透頂層,紅光聚焦底層。速度要求嚴苛:單晶圓(300mm)需檢測5萬+焊點,高速相機(200fps)配合區(qū)域跳轉算法,時間從30分鐘縮至8分鐘。軟件集成SEMI標準模塊,自動生成符合JEDEC的報告。新興挑戰(zhàn)來自3DNAND堆疊:200層薄膜厚度測量需干涉儀輔助,影像儀負責定位關鍵層。環(huán)境控制達到:潔凈室Class1級,振動隔離至0.1μm。隨著摩爾定律逼近物理極限,封裝測量成為延續(xù)芯片性能的關鍵,影像測量儀正從“輔助工具”升級為“工藝定義者”,支撐中國半導體自主化進程。基礎培訓12小時,虛擬仿真縮短上手時間。

影像測量儀的軟件系統(tǒng)是其智能化的重心,遠超基礎圖像捕捉功能,集成了高級算法與用戶友好界面。現代軟件(如QVI、MitutoyoMeasurLink)采用模塊化設計,支持自動編程、模板匹配和AI驅動分析。操作時,用戶通過圖形化界面設定測量序列:例如,導入CAD圖紙后,軟件自動比對實際圖像與理論輪廓,高亮顯示偏差區(qū)域;或利用深度學習識別缺陷(如劃痕、毛刺),分類準確率超95%。關鍵功能包括SPC統(tǒng)計過程控制——實時監(jiān)控CPK值,預警制程異常;3D點云重建——通過多角度圖像合成三維模型,用于逆向工程;以及大數據整合——將測量數據無縫對接企業(yè)云平臺,支持遠程診斷。軟件還具備自學習能力:積累歷史數據后,能優(yōu)化測量路徑,減少無效掃描。在用戶體驗上,觸屏操作、語音提示和AR輔助(如HoloLens集成)降低了技術門檻,新手經簡單培訓即可上手。安全性方面,權限管理和數據加密確保符合ISO27001標準。實際案例中,某醫(yī)療器械廠使用該軟件將檢測效率提升40%,同時將漏檢率降至0.1%以下。隨著AI與云計算的深化,軟件正向預測性維護演進——例如,分析磨損趨勢預判設備壽命。這不只強化了測量精度,更將影像測量儀從“工具”升級為“決策中樞”,驅動制造業(yè)向數據驅動轉型。偏振成像系統(tǒng),多光源融合技術消除眩光。江蘇企業(yè)影像測量儀代理

AR眼鏡疊加虛擬標尺,指引較優(yōu)修磨路徑。臺式影像測量儀廠家

新能源汽車爆發(fā)式增長使電池極片檢測成為影像測量儀的戰(zhàn)略戰(zhàn)場。極片涂布均勻性(厚度公差±1μm)直接影響電池能量密度與安全性——過薄處易短路,過厚處降低續(xù)航。影像測量儀通過透射背光技術穿透金屬箔,實時掃描涂布寬度、邊緣毛刺及對齊度,單卷極片(500m長)檢測只需15分鐘(傳統(tǒng)切片法需2小時)。軟件創(chuàng)新包括:AI算法識別0.1mm級缺陷;熱力圖直觀顯示涂布波動;SPC模塊聯動涂布機自動調平。某寧德時代供應商部署后,極片不良率從0.8%降至0.2%,年避免召回損失超千萬。挑戰(zhàn)在于高速產線適配:設備需耐受車間震動,而卷對卷連續(xù)測量要求亞像素級跟蹤精度——通過編碼器反饋補償平臺抖動。新興需求來自固態(tài)電池:硫化物電解質膜透明度低,需藍光光源增強對比度;而疊片工藝要求0.05mm對齊精度,設備Z軸自動聚焦速度提升至100mm/s。數據價值延伸至研發(fā):測量結果輸入電池仿真模型,優(yōu)化材料配方。隨著4680大圓柱電池普及,曲面極片測量催生3D重建功能。政策層面,中國《鋰離子電池行業(yè)規(guī)范》強制要求在線檢測,推動設備滲透率從30%升至70%。這不只是質量工具,更是電池企業(yè)技術護城河的重要組件,持續(xù)守護綠色出行的安全底線。臺式影像測量儀廠家

- 江蘇鍍層亮度照度計代理 2025-12-21

- 上海柯尼卡美能達亮度照度計總代 2025-12-21

- 江蘇Specim亮度照度計 2025-12-20

- 浙江汽車radiant成像光度計總代 2025-12-19

- 山東精密radiant成像光度計直銷 2025-12-19

- 上海快速檢測亮度照度計維修 2025-12-19

- 江蘇在線亮度照度計銷售 2025-12-19

- 亮度照度計銷售 2025-12-19

- 浙江高精度亮度照度計直銷 2025-12-19

- 山東進口顯微鏡總代 2025-12-18

- 青島新型電子測量儀器推薦廠家 2025-12-21

- 沉降傳感器型號 2025-12-21

- 十級環(huán)境監(jiān)測計數器校準規(guī)范 2025-12-21

- 蘇州激光環(huán)境監(jiān)測顆粒物在線監(jiān)測 2025-12-21

- 長沙超聲波冷熱量表報價 2025-12-21

- 紹興新型電子測量儀器廠家電話 2025-12-21

- 手持式光時域反射儀框架協(xié)議 2025-12-21

- 蘇州能源回收交流電子負載的特點 2025-12-21

- 江西替代進口Instron沖擊落槌沖擊非標定制 2025-12-21

- 無錫啤酒磁翻板液位計訂購 2025-12-21