山東鍍層顯微鏡代理

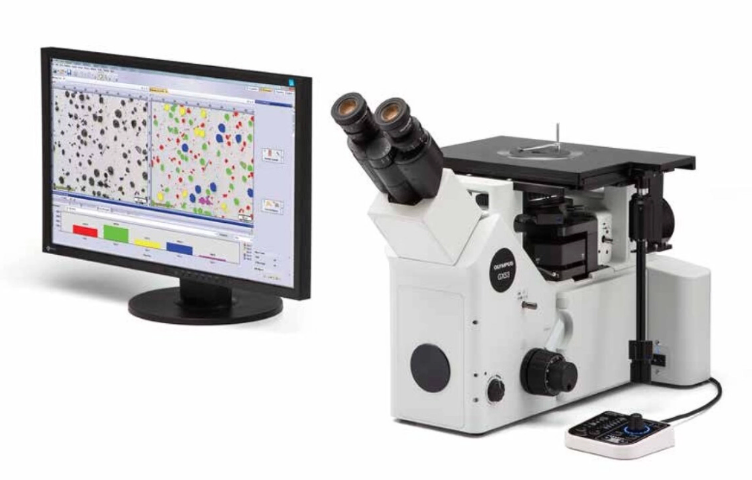

工業顯微鏡是專為工業生產環境設計的高精度光學儀器,主要用于對微小物體進行放大觀察和分析,以確保產品質量和工藝精度。在制造業中,它扮演著“工業之眼”的角色,廣泛應用于電子、汽車、航空航天和材料科學等領域。與普通實驗室顯微鏡不同,工業型號強調耐用性、環境適應性和操作效率,能承受車間中的振動、灰塵和溫度波動。例如,在半導體生產線中,它可檢測芯片表面的納米級缺陷,避免批量產品故障;在金屬加工中,則用于分析微觀裂紋或涂層均勻性。其主要價值在于提升生產良率、降低返工成本,并推動工業4.0的智能化進程。隨著全球制造業向高精度轉型,工業顯微鏡已成為質量控制的關鍵工具,不僅支持實時監測,還能集成數據系統實現自動化報告。據統計,采用先進顯微鏡的企業可將缺陷檢出率提高30%以上,明顯增強市場競爭力。總之,它是現代工業不可或缺的“質量守門人”,將微觀世界轉化為可量化的生產指標。

提升產品良率、降低返工成本,將微觀缺陷轉化為量化數據,支撐工業4.0智能化生產。山東鍍層顯微鏡代理

納米壓印光刻(NIL)模板的10nm級缺陷可導致整片芯片失效,工業顯微鏡構建了“檢測-修復-驗證”閉環。佳能采用RaithVOYAGER系統,通過電子束顯微定位缺陷后,集成聚焦離子束(FIB)進行原位修復:鎵離子束以0.5nm步進濺射多余材料,修復精度達3nm。其創新在于實時反饋機制——修復過程中,顯微鏡每0.1秒掃描區域,AI比對修復進度與目標形貌,動態調整離子劑量。2023年東京電子量產數據顯示,該技術將模板缺陷率從1200個/片降至8個/片,7nm芯片良率提升15%。主要技術是多模態對準:電子顯微圖像與光學對準標記融合,解決FIB修復中的漂移問題(定位誤差<1nm)。挑戰在于材料損傷控制:離子束易引發碳沉積,設備采用氧氣輔助清洗技術,將修復區污染降低90%。某次關鍵修復中,系統挽救了價值200萬美元的EUV模板。隨著2nm制程推進,顯微鏡正開發等離子體修復模塊,利用Ar/O?等離子體無損去除污染物。環保效益明顯:每修復一片模板,減少硅片試產50片,年降碳120噸。未來將結合量子傳感,實現原子級精度的“手術刀式”修復,使納米壓印成為超越EUV的下一代光刻主力。山東鍍層顯微鏡代理分析電極涂層均勻性,預防熱失控風險,提升電池安全性和續航。

在鋰電池制造中,極片涂層均勻性直接決定能量密度與安全性。工業顯微鏡通過線掃描技術突破行業痛點:傳統方法依賴離線抽檢,而現代設備如ZeissAxioZoom.V16實現100%在線檢測。其重心是明場/暗場切換照明——明場捕捉鋁箔基底劃痕(>0.5μm即影響電子傳輸),暗場突顯活性材料團聚(直徑>5μm導致局部過熱)。寧德時代產線數據顯示,該技術將極片缺陷檢出率提升至99.8%,熱失控風險降低37%。關鍵突破在于動態景深擴展:旋轉棱鏡組在0.1秒內合成30層圖像,構建三維厚度分布圖,精度達±0.2μm。更智能的是閉環控制系統:當顯微鏡識別出涂布不均區域,實時指令涂布機調整輥壓參數。例如,在特斯拉4680電池生產中,系統每分鐘處理200個檢測點,將良率從88%提升至96%。挑戰源于材料特殊性——NMP溶劑蒸汽腐蝕光學元件,故設備采用石英密封腔體與氮氣吹掃。環保價值明顯:每提升1%良率,年減廢料500噸。隨著固態電池興起,顯微鏡正開發介電常數成像功能,預判硫化物電解質界面反應。這不僅是檢測工具升級,更是新能源產業“微觀精益化”的縮影,將電池安全從概率事件轉為可控過程。

核燃料棒包殼在輻照下產生氦泡,工業顯微鏡提供安全評估依據。中核集團在華龍一號機組,采用HitachiTM4000,通過聚焦離子束(FIB)制備截面:高倍觀測10nm級氦泡分布,量化腫脹率。其創新在于原位輻照實驗——顯微鏡腔室集成中子源,實時記錄包殼微觀演變。2022年檢測顯示,該技術將燃料棒壽命預測誤差從15%降至3%,避免非計劃停堆損失。主要技術是EBSD背散射衍射:解析晶格畸變,關聯輻照劑量與材料性能退化。挑戰在于放射性環境:設備采用30cm鉛玻璃屏蔽,遠程操作確保安全。更突破性的是多尺度建模:顯微數據輸入MARMOT代碼,模擬全堆芯行為。某次分析中,系統發現鋯合金第二相粒子異常聚集,指導材料改性。隨著四代堆發展,顯微鏡正開發熔鹽腐蝕觀測功能:高溫腔體(>700°C)下監測材料降解。環保價值巨大:每提升1%燃料利用率,年減核廢料5噸。未來方向是AI損傷評級,自動生成安全報告。這不僅是科研工具,更是核安全“微觀哨兵”,將風險防控從宏觀監測深化至原子尺度。其應用證明:掌控微觀嬗變,方能駕馭核能巨龍。二次放大物鏡圖像,工業設計支持快速更換,適配不同檢測需求。

植入式醫療器械(如心臟支架)的表面潔凈度關乎患者生死,ISO10993-12要求微粒污染≤5μm/件。工業顯微鏡通過流體動力學采樣法革新檢測:工件浸入無菌液,超聲震蕩使污染物懸浮,顯微鏡自動掃描濾膜。奧林巴斯CKX53配備熒光模塊,用DAPI染料標記有機殘留,將蛋白質污染檢出限降至0.1pg。強生公司的實踐顯示,該技術使支架微粒超標率從1.2%降至0.05%,術后炎癥反應減少60%。主要創新是AI尺寸分級算法:YOLOv5模型實時區分金屬碎屑(銳角特征)與纖維(線狀特征),生成符合FDA21CFRPart11的電子報告。更突破性的是活細胞兼容檢測——低照度LED避免細胞損傷,可在支架涂層上直接觀察內皮細胞附著狀態。挑戰在于生物負載干擾:血液殘留會掩蓋微粒,解決方案是多酶清洗預處理+顯微鏡自動補償算法。某次召回事件中,系統提前識別出激光切割產生的納米級熔珠,避免3萬枚支架報廢。此應用凸顯工業顯微鏡的“生命守護”屬性:每提升0.01%潔凈度,全球可減少2000例術后傳染。未來將整合質譜聯用,實現污染物化學成分秒級鑒定。20世紀初,專為制造業質量控制設計,替代人工目視檢查。浙江小型顯微鏡維修

實現數據自動傳輸、分析和報告,提升檢測效率90%以上。山東鍍層顯微鏡代理

EUV光刻中光刻膠CD(關鍵尺寸)波動>1nm即導致短路,工業顯微鏡提供納米級監控。ASML采用HitachiCD-SEM,通過電子束掃描:測量10nm線寬,精度±0.3nm。其創新在于工藝窗口優化——顯微圖像量化側壁角度,結合工藝參數生成DOE實驗矩陣。2023年數據顯示,該技術將7nm芯片良率提升8%,年增產值30億美元。主要技術是蒙特卡洛模擬:校正電子束散射效應,確保測量真實值。挑戰在于真空要求:設備需10^-5Pa環境,與光刻機無縫集成。更突破性的是缺陷溯源——當CD超差,顯微鏡回溯前道工序圖像,定位污染源。某次生產中,系統發現顯影液氣泡導致的線寬波動,改進了供液系統。隨著High-NAEUV發展,顯微鏡正開發3D光刻膠形貌重建:多角度成像捕捉立體結構。環保價值體現在減少試產:每輪測量替代10片晶圓測試,年省硅片5000片。未來將結合量子傳感,逼近0.1nm極限。這標志著工業顯微鏡從“尺寸測量”躍升為“工藝引擎”,在芯片制造中建立微觀控制新基準。其應用證明:掌控納米起伏,方能解鎖算力極限。山東鍍層顯微鏡代理

- 江蘇鍍層亮度照度計代理 2025-12-21

- 上海柯尼卡美能達亮度照度計總代 2025-12-21

- 江蘇Specim亮度照度計 2025-12-20

- 浙江汽車radiant成像光度計總代 2025-12-19

- 山東精密radiant成像光度計直銷 2025-12-19

- 上海快速檢測亮度照度計維修 2025-12-19

- 江蘇在線亮度照度計銷售 2025-12-19

- 亮度照度計銷售 2025-12-19

- 浙江高精度亮度照度計直銷 2025-12-19

- 山東進口顯微鏡總代 2025-12-18

- 青島新型電子測量儀器推薦廠家 2025-12-21

- 沉降傳感器型號 2025-12-21

- 十級環境監測計數器校準規范 2025-12-21

- 蘇州激光環境監測顆粒物在線監測 2025-12-21

- 長沙超聲波冷熱量表報價 2025-12-21

- 紹興新型電子測量儀器廠家電話 2025-12-21

- 手持式光時域反射儀框架協議 2025-12-21

- 蘇州能源回收交流電子負載的特點 2025-12-21

- 江西替代進口Instron沖擊落槌沖擊非標定制 2025-12-21

- 無錫啤酒磁翻板液位計訂購 2025-12-21