江蘇產線radiant成像光度計

在智慧城市中,radiant成像光度計與IoT融合,構建動態光環境云平臺。設備嵌入邊緣計算模塊,實時采集街道、公園的照度、色溫數據,通過5G/NB-IoT上傳云端。例如,在新加坡“智慧國”項目中,系統每5分鐘更新全島光分布圖,自動調節路燈亮度——雨天提升20%,人少時調暗30%,年節電25%。其主要是AI預測引擎:基于歷史數據與天氣API,預判照明需求;某案例顯示,提前1小時調光使能耗再降8%。設備還監測光污染熱點,觸發市政響應。在室內場景,它集成于BMS系統,優化辦公照明——結合 occupancy傳感器,確保500 lux標準照度,同時減少眩光。軟件TrueIoT提供API,對接城市大腦;某中國城市實現照明故障自動派單,修復時間縮短70%。更創新的是健康關聯:分析社區光環境與居民睡眠數據,指導公園照明設計。設備采用低功耗設計(<5W),太陽能供電支持野外部署。安全方面,數據加密傳輸符合GDPR。據統計,IoT方案投資回收期<2年。這種從“靜態測量”到“動態治理”的轉變,讓光成為城市呼吸的節奏,每年減少碳排放萬噸。隨著6G發展,它還將支持毫秒級響應,為自動駕駛車輛提供實時光情報。與普通光度計區別? 成像式可捕獲整個場景圖像,而非單點測量,效率更高、數據更全。江蘇產線radiant成像光度計

Radiant成像光度計的經濟價值在工業場景中體現為明顯的投資回報率(ROI)。以消費電子產線為例,單臺設備替代5-8名目檢員,年節省人力成本50萬美元;結合自動化測試,每小時檢測3000+手機屏幕,效率較傳統點測提升15倍。關鍵數據:某三星供應商測算顯示,設備采購成本在8個月內通過減少返工回收——誤判率從12%降至0.8%,每年避免損失280萬美元。在汽車照明領域,它預防法規不合規風險:歐盟ECE R149認證失敗單次罰款超50萬歐元,而設備確保100%合規率,某德系車企因此規避潛在年損失1200萬歐元。軟件TrueTest的SPC模塊實現預測性維護,提前識別光源衰減趨勢,將設備停機時間減少65%,某面板廠產線OEE(整體設備效率)提升18%。更深層價值在于質量溢價:采用該設備的品牌產品溢價能力提升5-8%,因光學一致性成為市場賣點。TCO(總擁有成本)模型顯示,10年周期內,每萬元投入產生3.2萬元收益,遠超行業均值1.5。中小企業可通過租賃模式降低門檻,月付2000美元啟動精密測量。隨著AI優化算法普及,測試吞吐量持續增長,ROI曲線呈指數上升。這種“精度即利潤”邏輯,正推動光度測量從成本中心轉向價值引擎,每年為制造業創造超10億美元增量收益。浙江radiant成像光度計適用于背光測試? 專長于此,精確評估LCD背光均勻性和漏光問題。

Radiant成像光度計在醫療照明領域扮演著生命安全的“光學守護者”。手術燈、內窺鏡光源及牙科照明設備必須符合IEC 60601-2-41等嚴苛標準,要求照度均勻性誤差≤10%且無頻閃。該設備通過高動態范圍成像(HDR),在0.1秒內捕獲手術燈全光場分布,精確量化中心照度(通常需達160,000 lux)與邊緣衰減,避免陰影干擾手術視野。例如,在腹腔鏡手術燈測試中,其微米級分辨率可檢測0.5°角內的光強突變,確保關鍵區域無暗區。設備還集成頻閃分析模塊,以120fps幀率捕捉PWM調光波形,驗證閃爍指數≤0.01(人眼安全閾值)。某三甲醫院案例顯示,引入后手術燈故障率下降60%,因照明不足導致的誤操作減少35%。其非接觸特性避免了消毒污染風險,而TrueTest軟件自動生成FDA合規報告,包含光譜功率分布(SPD)數據,確保藍光輻射安全(符合IEC 62471)。更創新的是應用于光療設備——如新生兒黃疸治療儀,精確控制450nm波段輻照度,誤差±2%,避免過量照射損傷。這種測量將主觀“夠亮”轉化為客觀“安全亮”,推動醫療照明從基礎功能轉向患者中心設計,每年潛在避免數千起醫療事故。

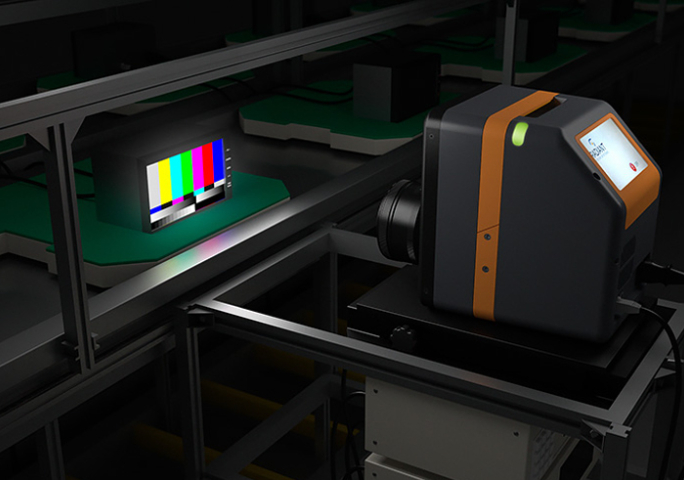

Radiant成像光度計與機器視覺(MV)系統的融合,正催生智能制造的“光學大腦”。在產線端,它不再孤立工作,而是作為MV系統的“高精度眼睛”——通過GigE Vision接口實時傳輸光度數據至PLC,觸發分揀或返修。例如,在OLED面板生產中,設備檢測到亮度不均>3%時,0.5秒內發送坐標至機械臂進行激光修復。其獨特價值在于提供物理量級數據:傳統MV只識別“有缺陷”,而成像光度計量化“缺陷程度”(如ΔL*=0.5),優化AI訓練集。某手機廠案例顯示,集成后誤判率從8%降至0.3%,產能提升25%。軟件TrueTest支持OPC UA協議,無縫對接西門子或羅克韋爾控制系統;在汽車大燈測試中,它與3D掃描儀協同,將光形數據與結構模型比對,驗證設計符合性。更前沿的是邊緣計算應用——設備內置AI芯片實時運行YOLO算法,某LED封裝線用其識別焊點虛光,速度達120fps。在預測性維護中,它分析光源衰減趨勢,提前72小時預警設備故障。這種集成將光學測量從“事后質檢”轉向“過程控制”,某客戶實現零缺陷生產(ZDMP)。隨著工業5.0發展,它還將融入數字孿生體,虛擬調試光路設計。據統計,集成方案投資回報期<1年,證明“光度智能”是工業自動化的下一戰場。未來發展趨勢? 向更高分辨率、AI集成發展,適應Micro-LED等新技術。

Radiant成像光度計正革新光學教育,從理論課堂走向實踐工坊。高校將其作為“光學實驗室沙盒”——學生通過TrueTest軟件直觀操作,理解CIE標準、光譜分析等抽象概念。例如,在浙江大學課程中,學生用設備測量LED光譜,親手驗證普朗克定律;動態范圍實驗中,對比HDR與SDR圖像,深化對人眼視覺模型的認知。其價值在于降低學習門檻:軟件提供虛擬校準向導,避免昂貴耗材;某職校案例顯示,實訓通過率從65%提升至90%。在工程師培訓中,它模擬產線故障(如鏡頭污損導致均勻性下降),培養問題診斷能力。更創新的是AR教學應用——Hololens疊加光路模型,實時顯示測量原理。設備還支持遠程實驗:學生通過云端訪問實驗室數據,完成光度學課題。某國際光學學會(SPIE)項目利用其建立全球共享數據庫,包含1000+標準光源樣本。在K12教育中,簡化版TrueLearn模塊讓中學生探索“光與色彩”科學,激發STEM興趣。據統計,采用該平臺的院校畢業生就業率提升20%,因實操經驗受企業青睞。這種“做中學”模式,將光學從公式轉化為體驗,每年培養數萬名光度學人才。隨著虛擬仿真發展,它還將融入元宇宙教室,讓全球學生共探光之奧秘。符合環保標準? 設計符合RoHS,無有害物質,支持綠色制造。涂層radiant成像光度計總代

極端條件應用? 測試顯示器在極端條件下的可靠性,但需定制型號。江蘇產線radiant成像光度計

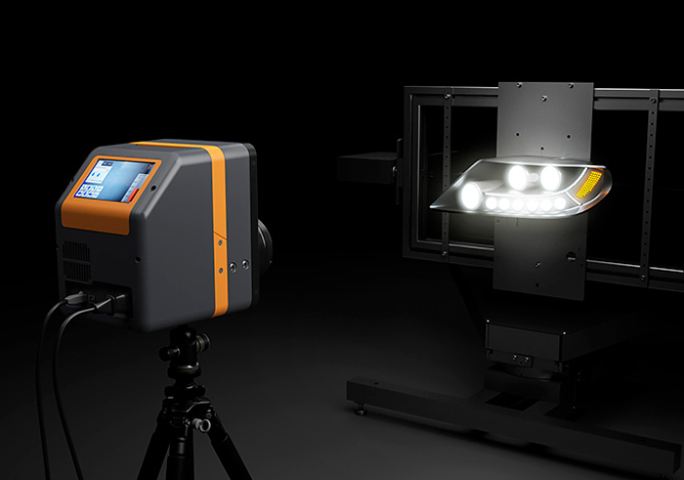

Radiant成像光度計的高性能體現在其嚴謹的技術規格中。典型型號如ProMetric I系列,配備高達2900萬像素的背照式CMOS傳感器,空間分辨率可達5微米,能清晰分辨OLED像素級缺陷。動態范圍是其主要優勢,通常達1,000,000:1,支持從微弱背光到強光直射的無縫測量;測量精度方面,亮度重復性誤差小于0.5%,色度偏差Δu'v'控制在0.001以內,遠超行業標準。設備工作波長覆蓋380-780nm可見光譜,并可選配近紅外模塊拓展至1100nm。其他關鍵參數包括:幀率120fps(適用于動態光源測試)、視場角從0.1°到120°可調、以及IP54防護等級確保工業環境穩定性。校準體系嚴格遵循NIST溯源標準,每次測量前自動執行暗電流補償和光學校正。這些規格并非孤立存在——高像素密度保障了小尺寸器件(如AR眼鏡微顯示器)的檢測能力,而寬動態范圍則滿足汽車大燈從近光到遠光的全場景測試。用戶通過定制化配置,可平衡速度與精度需求,實現真正的“一機多用”。江蘇產線radiant成像光度計

- 江蘇鍍層亮度照度計代理 2025-12-21

- 山東多功能亮度照度計總代 2025-12-21

- 輕便顯微鏡代理 2025-12-21

- 江蘇激光顯微鏡 2025-12-21

- 上海自動radiant成像光度計銷售 2025-12-21

- 上海柯尼卡美能達亮度照度計總代 2025-12-21

- 江蘇Specim亮度照度計 2025-12-20

- 浙江汽車radiant成像光度計總代 2025-12-19

- 山東精密radiant成像光度計直銷 2025-12-19

- 上海快速檢測亮度照度計維修 2025-12-19

- 普陀區節能減壓閥廠家電話 2025-12-21

- 常熟品牌硬度計銷售電話 2025-12-21

- 淮安激光對中廠家 2025-12-21

- 紹興直流電計量服務 2025-12-21

- 上海PP無管通風柜 2025-12-21

- 制作壓力水柜大小 2025-12-21

- 廣西專業真空泵維修設備公司 2025-12-21

- 蘭州嵌入式電表采購 2025-12-21

- 云南如何中央空調溫控器 2025-12-21

- 是德寬頻率范圍信號源N5181B國內現貨 2025-12-21