浙江涂層影像測量儀總代

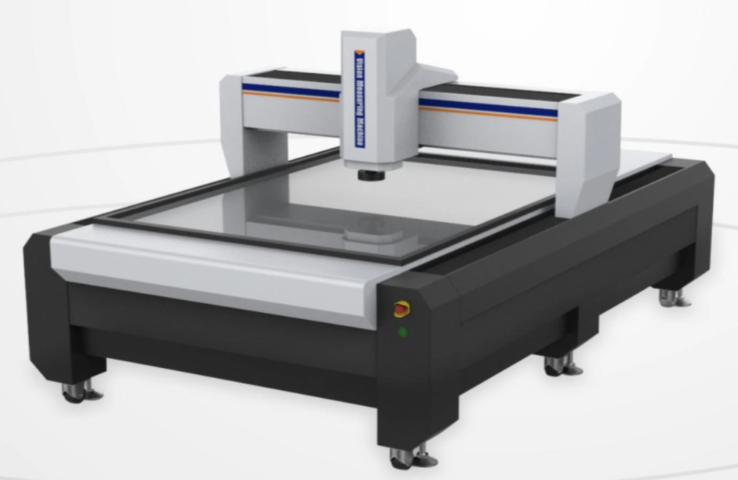

影像測量儀的工作原理基于光學成像與數字圖像處理技術的深度結合。測量過程始于物體的精確放置:工件固定在精密運動平臺上,通過可調光源(如環形LED或同軸光)均勻照明,消除陰影干擾。隨后,高倍率鏡頭捕捉清晰圖像,并傳輸至圖像處理系統。軟件核心算法(如亞像素邊緣檢測、輪廓擬合)自動識別物體邊界、孔位或特征點,將像素坐標轉換為實際物理尺寸。例如,在測量電路板焊點時,系統能快速計算直徑、間距及共面性,誤差控制在±1μm內。整個流程高度自動化:用戶設定測量參數后,設備可編程執行多點掃描,支持批量處理數百個工件。運動平臺(通常為伺服電機驅動)實現X、Y、Z軸精細移動,確保全域覆蓋。數據輸出形式多樣,包括報表、SPC統計圖表或3D模型,便于集成到MES或ERP系統。關鍵優勢在于其非接觸特性——避免了對軟性材料(如硅膠密封圈)的形變影響,同時高速成像(每秒數十幀)大幅縮短檢測時間。相比手動測量,效率提升5-10倍,且能處理傳統方法難以觸及的微細結構(如0.1mm以下的微孔)。這一原理使影像測量儀成為高精度制造中不可或缺的“眼睛”,持續推動工業檢測的標準化與智能化。長度、角度、圓度、位置度、粗糙度等2D/3D幾何特征。浙江涂層影像測量儀總代

影像測量儀與三坐標測量機(CMM)常被誤認為競爭關系,實則在現代工廠中形成黃金互補。主要差異在于測量維度:影像儀擅長2D/2.5D平面特征(如孔位、輪廓),速度極快(秒級);CMM精于3D空間點云采集,適合自由曲面(如汽車A柱),但速度慢(分鐘級)。例如,手機中框檢測中,影像儀10秒內完成100+孔徑和位置度測量,而CMM需15分鐘掃描曲面R角。成本結構也不同:影像儀購置費低(10-50萬)、占地小,適合產線部署;CMM精度更高(±0.5μmvs±1μm)但投資大(50-200萬),多用于實驗室。協同價值在數據閉環:影像儀快速篩出異常件,CMM深度分析根本原因;軟件平臺(如PC-DMIS)統一處理兩類數據,生成綜合報告。某家電企業案例顯示,雙設備聯動使檢測成本降35%,同時覆蓋99%質量風險點。新興場景中,影像儀引導CMM探針路徑——先通過圖像定位關鍵區域,減少CMM無效移動。挑戰在于標準統一:GD&T標注需兼容兩類設備,ISO10360標準正修訂中。未來趨勢是混合系統:影像儀集成觸發式測頭,兼顧速度與深度測量。用戶選型建議:批量平面件選影像儀,復雜3D件選CMM,高要求場景組合使用。江蘇多功能影像測量儀廠家可檢測0.01mm寬裂紋,0.05mm深密封槽。

在制造領域,影像測量儀已成為確保產品質量的主要保障。汽車發動機關鍵部件如噴油嘴,孔徑公差要求±2μm,傳統測量方法難以滿足;而影像測量儀通過高倍率鏡頭與亞像素邊緣檢測技術,實現0.1μm級分辨率測量,某德系車企應用后將不合格率從0.3%降至0.05%。在航空航天領域,渦輪葉片型面檢測曾是行業難題,現代影像測量儀配備3D掃描模塊,通過多角度圖像合成完整三維模型,使復雜曲面測量效率提升5倍。消費電子行業對尺寸控制更為嚴苛,智能手機攝像頭模組的支架平面度需控制在3μm內,影像測量儀的自動對焦與多點掃描功能可在45秒內完成全尺寸驗證。實際案例顯示,蘋果供應鏈中某供應商引入全自動影像測量系統后,日檢測能力從800件提升至5000件,同時測量數據直接對接SPC系統,實現質量趨勢實時監控。更關鍵的是,其非接觸特性保護了精密表面,避免了接觸式測量導致的微劃痕。隨著微納制造發展,影像測量儀正向納米級精度邁進,支持半導體封裝、MEMS器件等新興領域的質量控制,成為精密制造不可或缺的"眼睛",年應用增長率達15%。

ISO/IEC17025是影像測量儀校準的國際黃金標準,確保數據全球互認。校準流程嚴格分五步:1)環境準備——實驗室恒溫20±0.5℃、濕度50±5%RH;2)設備預熱——運行30分鐘穩定光學系統;3)標準器溯源——使用NIST或PTB認證的量塊(如50mm陶瓷塊,不確定度±0.15μm);4)多點驗證——在X/Y/Z軸10個位置測試線性度、示值誤差;5)報告生成——含不確定度評估(k=2)及修正值表。全程需第三方機構監督,避免利益沖撞。認證價值巨大:獲得CNAS認可后,檢測報告直通歐美市場,某醫療器械商因此縮短出口認證周期60天;同時滿足客戶審計要求(如蘋果AAR標準),避免每年百萬級罰款。實際校準中,難點在于動態誤差控制——運動平臺加速時產生的誤差,通過激光干涉儀補償;而鏡頭畸變需網格板校正模型。某計量院數據顯示,規范校準使設備漂移率從0.8μm/月降至0.2μm/月。用戶常犯錯誤包括:忽略環境記錄、超期使用標準器。較佳實踐是建立校準日歷,自動提醒下次周期(通常6-12個月)。新興趨勢是遠程校準:通過加密視頻指導現場操作,降低成本30%。隨著全球貿易深化,ISO17025已從“加分項”變為“準入證”,推動企業從被動合規轉向主動質量投資,彰顯“校準即競爭力”的現代工業邏輯。LED均勻壽命長;激光精度高,達0.1μm級。

影像測量儀正通過綠色設計響應“雙碳”戰略,從能耗大戶轉型為節能標準。主要突破是動態功耗管理:待機時自動關閉非必要模塊(如光源功率降80%),測量中按需調節LED亮度——某設備實測顯示,智能調光使單件檢測能耗從12W降至5W,年節電1500度。硬件創新包括:碳纖維運動平臺減重30%,伺服電機效率提升至IE5級;而無油空氣軸承替代傳統潤滑系統,消除化學污染。材料選擇貫徹循環經濟:外殼采用70%再生鋁,鏡頭鍍膜使用無鉛玻璃。某中國廠商通過ISO50001認證后,設備生產碳足跡降低22%。用戶端價值明顯:24小時產線中,待機喚醒技術(<3秒)避免頻繁開關機損耗,某汽車廠年減少CO?排放4.8噸。軟件層面,能效看板實時顯示單位產品的測量碳成本,助力企業ESG報告。新興趨勢是太陽能供電方案——戶外檢測場景搭配便攜光伏板,實現零電網依賴。挑戰在于性能與節能平衡:高速掃描需全功率運行,解決方案是AI預測檢測時長,精細分配能量。隨著歐盟ErP指令趨嚴,能效標簽(A+++級)成為采購硬指標。更深層影響是延長設備壽命:模塊化設計使關鍵部件(如相機)可單獨更換,報廢率下降50%。鋁箔封口缺陷檢測,速度200包/分鐘。上海激光影像測量儀銷售

約±5μm,適合現場檢測大型工件。浙江涂層影像測量儀總代

影像測量儀的高精度(通常±(1.5+L/200)μm,L為測量長度)依賴于嚴格的校準體系與誤差控制機制。校準是重點環節:依據ISO10360標準,使用標準器(如光學網格板、量塊或球桿儀)定期驗證。過程分三步——首先,靜態校準:在無負載下測試鏡頭畸變、像素當量;其次,動態校準:運動平臺沿預設路徑移動,檢測線性度與回程誤差;較后,綜合校準:模擬實際工件測量,比對標準值。校準周期從每日快速檢查到年度完善認證不等,環境需控制在20±0.5℃、濕度40-60%RH。誤差源管理至關重要:熱膨脹影響通過材料選擇(如殷鋼導軌)和溫度補償算法抑制;光學畸變經軟件校正模型修正;而人為因素通過自動化流程較小化。高級設備還集成實時監控——例如,內置溫度傳感器動態調整參數。用戶操作規范同樣關鍵:工件清潔度、照明一致性及放置位置均需標準化。某航空航天企業案例顯示,嚴格執行校準后,葉片型面測量CPK值從1.0提升至1.67。此外,第三方認證(如CNAS)增強數據公信力。隨著技術發展,自校準功能興起:設備利用內部參考標記自動診斷漂移。這種對精度的追求,使影像測量儀在醫療植入物等安全關鍵領域贏得信賴,彰顯“測量即質量”的工業哲學。浙江涂層影像測量儀總代

- 江蘇鍍層亮度照度計代理 2025-12-21

- 輕便顯微鏡代理 2025-12-21

- 江蘇激光顯微鏡 2025-12-21

- 上海柯尼卡美能達亮度照度計總代 2025-12-21

- 江蘇Specim亮度照度計 2025-12-20

- 浙江汽車radiant成像光度計總代 2025-12-19

- 山東精密radiant成像光度計直銷 2025-12-19

- 上海快速檢測亮度照度計維修 2025-12-19

- 江蘇在線亮度照度計銷售 2025-12-19

- 亮度照度計銷售 2025-12-19

- 蘭州嵌入式電表采購 2025-12-21

- 青島新型電子測量儀器推薦廠家 2025-12-21

- 沉降傳感器型號 2025-12-21

- 十級環境監測計數器校準規范 2025-12-21

- 寧德智能液體分層儀公司 2025-12-21

- 蘇州激光環境監測顆粒物在線監測 2025-12-21

- 長沙超聲波冷熱量表報價 2025-12-21

- 紹興新型電子測量儀器廠家電話 2025-12-21

- 手持式光時域反射儀框架協議 2025-12-21

- 蘇州能源回收交流電子負載的特點 2025-12-21