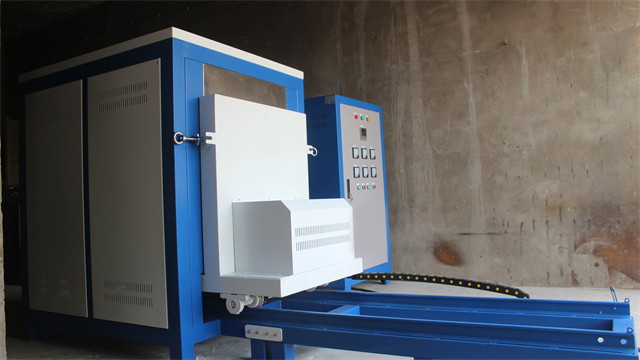

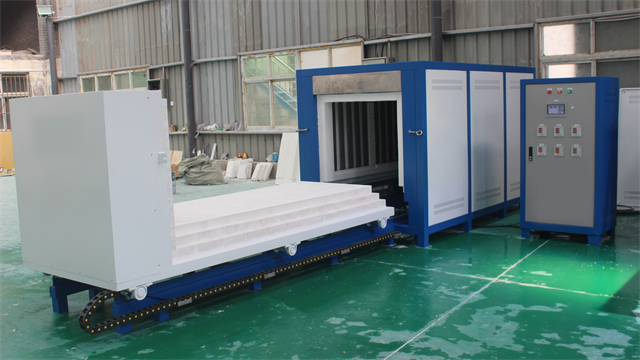

山東軌道式臺車爐

臺車爐的模塊化氣體控制系統設計:臺車爐的模塊化氣體控制系統可滿足不同工藝對氣體種類和流量的精確要求。該系統由多個單獨的氣體控制模塊組成,每個模塊可單獨控制一種氣體的流量、壓力和進氣時間。采用質量流量控制器,控制精度可達 ±1%,可實現多種氣體的任意比例混合。在金屬材料的滲氮處理中,通過該系統精確控制氨氣和氮氣的流量比例,在 550℃下進行滲氮處理,可使滲氮層厚度均勻,硬度達到 HV800 - 1000,滿足不同零件對滲氮層性能的要求。同時,模塊化設計便于系統的維護和升級,當某個氣體控制模塊出現故障時,可快速更換,不影響其他模塊的正常運行,提高了設備的可靠性和生產效率。臺車爐設有余熱回收管道,提高能源利用率。山東軌道式臺車爐

臺車爐在特種合金材料熱處理中的應用:特種合金材料如鈦合金、鎳基合金等對熱處理工藝要求極為嚴苛,臺車爐在其中發揮著關鍵作用。在鈦合金航空發動機葉片的熱處理過程中,采用 “雙介質淬火 + 多級時效” 工藝。將葉片置于臺車上送入爐內,先以 2℃/min 的速率升溫至 950℃進行固溶處理,保溫 3 小時;出爐后先在油中快速冷卻至 400℃,再立即轉入水中冷卻至室溫,實現雙介質淬火,獲得理想的馬氏體組織。隨后進行多級時效處理,在臺車爐內分別在 500℃、550℃、600℃進行時效,每次保溫 4 小時,使合金元素充分析出,提高葉片的強度和疲勞性能。經此工藝處理的葉片,抗拉強度達到 1200MPa 以上,疲勞壽命提高 3 倍,滿足了航空發動機對高性能零部件的需求,為裝備的可靠性提供了保障。山東軌道式臺車爐農業機械犁鏵加工,利用臺車爐提高部件耐磨性。

臺車爐柔性隔熱層動態調節結構解析:傳統臺車爐隔熱層多為固定結構,難以適應不同工況下的熱管理需求。新型柔性隔熱層動態調節結構通過模塊化設計實現性能優化,爐襯由三層復合體系構成:表層為耐高溫可變形陶瓷纖維毯,中層嵌入形狀記憶合金片,底層鋪設納米氣凝膠板。當爐溫升高時,形狀記憶合金受熱形變,推動陶瓷纖維毯緊密貼合爐壁,隔熱效率提升 25%;降溫階段合金恢復初始狀態,便于快速更換損壞的隔熱模塊。在汽車模具淬火工藝中,該結構使爐體表面溫度波動范圍縮小至 ±8℃,有效降低操作人員燙傷風險,同時減少因熱傳導導致的臺車部件老化,延長設備整體使用壽命。

臺車爐多臺車協同作業的智能調度算法:多臺車協同作業時,智能調度算法可優化生產流程與資源利用率。該算法基于遺傳算法與動態規劃原理,以生產任務優先級、爐內溫度狀態、臺車空閑時間等為輸入參數,通過模擬退火算法求解調度方案。在大型機械制造企業的熱處理車間,當同時有齒輪淬火、軸類回火等多種任務時,算法可自動分配不同工藝要求的工件至合適的臺車爐,合理安排升溫、保溫與冷卻時間,避免設備閑置與能源浪費。實際應用中,生產周期縮短 25%,能源消耗降低 18%,生產計劃完成率提高 30%,明顯提升車間整體生產效率與管理水平。臺車爐的臺車底部安裝減震裝置,運行更平穩。

臺車爐在海洋工程結構件防腐處理中的應用:海洋工程結構件長期受海水腐蝕,對防腐處理要求嚴苛,臺車爐為此提供針對性工藝。在處理跨海大橋鋼樁時,采用 “高溫擴散滲鋅 + 封閉涂層” 工藝。首先將鋼樁置于臺車上送入爐內,升溫至 450℃,通入鋅蒸汽與保護氣體的混合氣流,使鋅原子通過擴散作用滲入鋼樁表面形成合金層,該過程持續 5 小時,合金層厚度可達 80 - 100μm,有效提高鋼樁的耐腐蝕性能。出爐冷卻后,再進行封閉涂層處理,在爐內低溫(180℃)條件下噴涂環氧樹脂涂層,增強防腐層的致密性與附著力。經此工藝處理的鋼樁,在海洋環境中的耐腐蝕壽命從 15 年提升至 30 年,為海洋工程基礎設施的長期穩定運行提供可靠保障。臺車爐支持多段式程序升溫,滿足復雜工藝要求。山東軌道式臺車爐

臺車爐支持與吊裝設備配合,方便大型工件裝卸?山東軌道式臺車爐

臺車爐的智能化控制系統升級與應用:傳統臺車爐控制系統操作復雜、自動化程度低,智能化升級成為發展趨勢。智能化控制系統以 PLC 為要點,結合觸摸屏人機界面,操作人員可直觀設置溫度曲線、升溫速率、保溫時間等參數。系統通過傳感器實時采集爐溫、臺車位置、氣體流量等數據,利用大數據分析與人工智能算法,自動優化加熱工藝。當設備出現異常時,系統自動報警并采取保護措施,如超溫時切斷加熱電源、臺車未到位時禁止啟動加熱。此外,支持遠程監控功能,用戶可通過手機或電腦實時查看設備運行狀態、調整參數。某熱處理企業升級智能化控制系統后,生產效率提高 30%,人工干預減少 60%,產品質量一致性明顯提升。山東軌道式臺車爐

- 寧夏臺車爐操作注意事項 2025-12-18

- 黑龍江高溫熔塊爐多少錢 2025-12-18

- 江蘇高溫管式爐公司 2025-12-18

- 新疆管式爐多少錢 2025-12-18

- 山東大型真空氣氛爐 2025-12-18

- 浙江臺車爐設備 2025-12-18

- 真空氣氛爐多少錢 2025-12-18

- 貴州1800度管式爐 2025-12-18

- 青海高溫管式爐價格 2025-12-18

- 工業臺車爐規格 2025-12-18

- 崇明區銷售聚乙烯纏繞結構壁管哪個好 2025-12-19

- 大流量水泵推薦廠家 2025-12-19

- 上海超聲波清洗機多少錢一臺 2025-12-19

- 太倉銷售CNC數控車床廠家電話 2025-12-19

- 鹽都區銷售通用機械商家 2025-12-19

- 常州微型直流電機電話 2025-12-19

- 姑蘇區直銷倒角機加裝 2025-12-19

- 深圳平面研磨機直銷 2025-12-19

- 吳江區銷售空心樓蓋內置芯模廠家電話 2025-12-19

- 虹口區工業橋梁維護 2025-12-19