湖南高溫馬弗爐制造商

高溫馬弗爐在金屬表面涂層制備中的應用:金屬表面涂層可賦予材料特殊性能,高溫馬弗爐為涂層制備提供了理想的高溫環境。在化學氣相沉積(CVD)工藝中,將金屬基體置于馬弗爐內,通入含有涂層元素的氣態反應物,在 800℃ - 1200℃高溫下,氣態物質在金屬表面發生化學反應,沉積形成均勻致密的涂層。以制備氮化鈦涂層為例,通過精確控制爐內溫度、反應氣體流量與反應時間,可調節涂層的厚度與成分,使涂層硬度達到 2500 - 3000HV,明顯提高金屬的耐磨性與耐腐蝕性。此外,馬弗爐還可用于熱噴涂涂層的后處理,通過高溫退火使涂層與基體結合更加牢固,提升涂層綜合性能。高溫馬弗爐的電氣控制系統穩定可靠。湖南高溫馬弗爐制造商

高溫馬弗爐的工藝參數敏感性分析:高溫馬弗爐的工藝參數對物料處理結果影響明顯。以陶瓷材料的燒結為例,溫度每升高 50℃,陶瓷的致密度可提高 10% - 15%,但過高溫度會導致晶粒異常長大,降低材料強度;升溫速率過快,會使陶瓷內部產生應力,引發開裂,一般控制在 3℃ - 5℃/min 為宜;保溫時間長短則影響燒結的充分程度,適當延長保溫時間可促進晶粒均勻生長。在金屬熱處理中,氣氛的氧含量、濕度等參數也至關重要,微量的水分可能導致金屬表面氧化。通過敏感性分析,可確定各工藝參數的范圍,實現準確的材料處理效果。北京高溫馬弗爐高溫馬弗爐的冷卻水系統需保持循環,防止設備過熱導致停機或元件損壞。

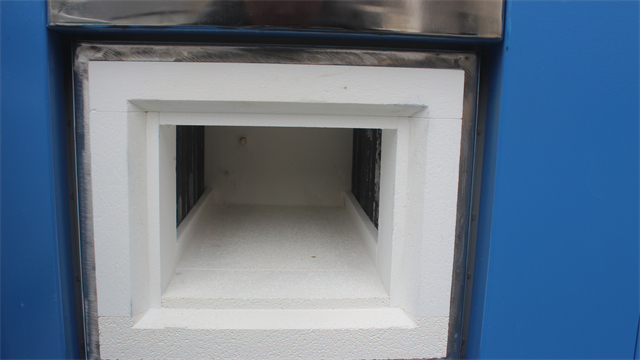

高溫馬弗爐的爐體結構拓撲優化設計:基于拓撲優化理論,對高溫馬弗爐的爐體結構進行創新設計。利用有限元分析軟件,以爐體強度、隔熱性能與輕量化為優化目標,對爐體內部材料分布進行迭代計算。在滿足力學性能要求的前提下,去除冗余材料,使爐體結構更加合理。例如,通過拓撲優化,將爐體支撐結構設計為蜂窩狀多孔結構,在減輕重量的同時,增強結構穩定性;優化爐壁厚度分布,在關鍵受力部位增加材料厚度,在非關鍵部位適當減薄,使爐體重量降低 15%,熱應力分布更加均勻。拓撲優化后的爐體結構提高了設備性能,降低了材料成本與制造難度。

高溫馬弗爐在古陶瓷研究中的應用價值:古陶瓷蘊含著豐富的歷史文化信息,高溫馬弗爐為古陶瓷研究提供了關鍵技術支持。通過模擬古代陶瓷燒制工藝,科研人員將選取的陶土原料與釉料配方置于馬弗爐內,按照不同的溫度曲線和氣氛條件進行燒制實驗。改變升溫速率、燒制溫度以及爐內氧氣含量,觀察成品陶瓷的色澤、質地、氣孔率等特征變化。將實驗結果與古陶瓷樣本對比分析,可推斷古代陶瓷的燒制窯口、年代以及工藝特點。例如,在研究宋代建窯曜變天目盞時,利用高溫馬弗爐多次調整還原氣氛與溫度參數,成功再現了其獨特的曜變斑紋,為古陶瓷仿制與文化傳承提供了科學依據。操作高溫馬弗爐前必須檢查熱電偶連接狀態,避免因接觸不良導致溫度測量偏差。

高溫馬弗爐的納米壓痕原位測試技術:納米壓痕技術與馬弗爐結合,可實時研究材料高溫力學性能演變。將納米壓痕儀探頭通過特殊密封結構引入馬弗爐內,在升溫過程中對材料表面進行原位壓痕測試。在研究納米復合材料高溫蠕變行為時,觀察到 800℃時材料硬度下降 30%,彈性模量降低 25%,并發現晶界滑移是導致性能下降的主要機制。該技術突破傳統離線測試局限,為高溫材料設計和服役性能評估提供動態數據,加速新型高溫結構材料的研發進程。高溫馬弗爐的維護需斷電后進行,并懸掛警示標識防止誤操作。重慶高溫馬弗爐規格

高溫馬弗爐在冶金實驗室中用于合金鋼的退火處理,優化材料機械性能。湖南高溫馬弗爐制造商

高溫馬弗爐的仿真模擬技術應用:計算機仿真模擬技術為高溫馬弗爐的設計與工藝優化提供了有力支持。利用有限元分析軟件,對馬弗爐內的溫度場、流場、應力場進行模擬計算,直觀呈現爐內物理現象的變化規律。在設計階段,通過模擬不同的爐體結構、發熱元件布局和氣氛控制方案,評估其對溫度均勻性、熱效率等性能指標的影響,提前優化設計方案,減少實驗次數與研發成本。在工藝優化方面,模擬物料在不同工藝參數下的處理過程,預測產品質量,為制定工藝方案提供參考。例如,通過仿真模擬確定了某特種合金在高溫馬弗爐中退火的升溫曲線,使合金的力學性能提升 15%。湖南高溫馬弗爐制造商

- 寧夏臺車爐操作注意事項 2025-12-18

- 黑龍江高溫熔塊爐多少錢 2025-12-18

- 江蘇高溫管式爐公司 2025-12-18

- 新疆管式爐多少錢 2025-12-18

- 山東大型真空氣氛爐 2025-12-18

- 浙江臺車爐設備 2025-12-18

- 真空氣氛爐多少錢 2025-12-18

- 貴州1800度管式爐 2025-12-18

- 青海高溫管式爐價格 2025-12-18

- 工業臺車爐規格 2025-12-18

- 江蘇光伏濕法制絨 2025-12-19

- 隨州火電廠玻璃鋼風機定制廠家 2025-12-19

- 上海加壓系統高壓氧艙廠家 2025-12-19

- 深圳機械港口漏斗配件 2025-12-19

- 江西多功能熱模鍛壓力機成交價 2025-12-19

- 崇明區銷售聚乙烯纏繞結構壁管哪個好 2025-12-19

- 四川客房智能酒店加盟有哪些 2025-12-19

- 大流量水泵推薦廠家 2025-12-19

- 上海超聲波清洗機多少錢一臺 2025-12-19

- 太倉銷售CNC數控車床廠家電話 2025-12-19