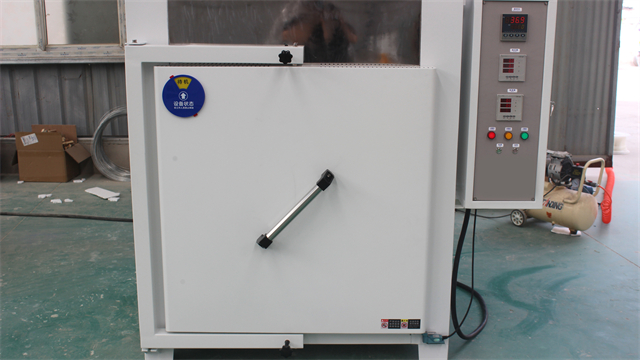

浙江小型箱式電阻爐

箱式電阻爐在光伏玻璃熱彎成型中的應用:光伏玻璃熱彎成型需精確控制溫度曲線與壓力分布,箱式電阻爐通過工藝優化實現高質量生產。在雙曲面光伏玻璃加工時,將玻璃置于模具上送入爐內,采用分段升溫工藝:先在 550℃預熱 2 小時消除內應力,再升溫至 680℃使玻璃軟化,在 720℃保溫 1.5 小時完成彎型。爐內設置多點紅外測溫裝置,實時監測玻璃表面溫度,通過液壓系統精確控制模具壓力。經處理的光伏玻璃,曲面弧度誤差小于 0.3mm,透光率保持在 91% 以上,滿足光伏建筑一體化的嚴苛要求。箱式電阻爐的爐門采用磁吸密封設計,有效防止熱量散失。浙江小型箱式電阻爐

箱式電阻爐在生物醫用鈦合金表面改性中的應用:生物醫用鈦合金需要具備良好的生物相容性和耐腐蝕性,箱式電阻爐通過表面改性工藝滿足這一要求。在鈦合金表面制備羥基磷灰石涂層時,采用 “微弧氧化 - 高溫退火” 聯合工藝。先對鈦合金進行微弧氧化處理,在表面形成多孔結構;然后將其置于箱式電阻爐內,在空氣氣氛中,以 3℃/min 的速率升溫至 600℃,保溫 3 小時。高溫退火過程中,羥基磷灰石涂層與鈦合金基體發生元素擴散,形成牢固的化學鍵合。爐內配備的氣氛控制系統,可精確調節氧氣含量,確保涂層的化學組成穩定。經處理后的鈦合金,表面涂層與基體的結合強度達到 45MPa,在模擬體液中的腐蝕速率降低 70%,且細胞在其表面的粘附和增殖性能明顯提升,為生物醫用植入體的應用提供了可靠保障。浙江小型箱式電阻爐金屬表面防腐涂層固化,借助箱式電阻爐提高附著力。

箱式電阻爐的磁流體攪拌輔助加熱技術:磁流體攪拌輔助加熱技術利用磁場與導電流體的相互作用,改善箱式電阻爐內的溫度均勻性和加熱效率。在金屬合金熔煉過程中,在爐腔外部設置可調磁場裝置,當合金熔液達到液態時,啟動磁場產生洛倫茲力,驅動熔液進行攪拌。這種攪拌方式能夠打破傳統加熱中因熱對流不均導致的溫度分層現象,使熔液溫度均勻性誤差從 ±8℃降低至 ±3℃。在鋁合金熔煉實驗中,采用該技術后,鋁合金中的成分偏析程度減少 65%,雜質分布更加均勻,有效提升了合金的力學性能。同時,磁流體攪拌還能加速熱量傳遞,使熔煉時間縮短 25%,提高了生產效率。

箱式電阻爐的納米級梯度隔熱材料應用:傳統箱式電阻爐的隔熱材料在高溫下存在熱導率增加、隔熱性能下降的問題,納米級梯度隔熱材料為其提供了新的解決方案。該材料基于納米顆粒的特殊熱傳導抑制原理,通過梯度化結構設計,從爐腔內側到外側,材料的密度和熱導率呈梯度變化。內層采用納米氣凝膠,熱導率低至 0.012W/(m?K),能有效阻擋高溫輻射;中間層為摻雜稀土元素的陶瓷纖維,增強隔熱穩定性;外層則是強度高納米復合涂層,防止熱量散失。在 1000℃的工作環境下,使用該材料的箱式電阻爐,爐體外壁溫度較傳統隔熱材料降低 35℃,熱損失減少 52%。在小型精密鑄造廠,采用該隔熱材料的箱式電阻爐,每年可節省燃氣成本約 18 萬元,同時減少了因爐體過熱對周邊設備和操作人員的影響。箱式電阻爐的電氣控制系統穩定,保障設備運行。

箱式電阻爐的智能分區照明系統設計:傳統箱式電阻爐內部照明不足,不利于操作人員觀察工件狀態,智能分區照明系統解決了這一問題。該系統在爐腔頂部和側壁安裝多個 LED 燈帶,通過光敏傳感器和智能控制系統實現分區單獨照明。當打開爐門時,靠近爐門區域的燈帶自動亮起,亮度達到 1000lux,方便操作人員取放工件;在加熱過程中,可根據需要通過控制面板開啟特定區域的照明,如重點觀察工件某一部位時,可增強該區域的光照強度。此外,LED 燈帶采用耐高溫設計,能在 200℃環境下長期穩定工作,且能耗為傳統鹵素燈的 1/3。在精密零件的熱處理過程中,智能分區照明系統使操作人員能夠更清晰地觀察零件表面顏色變化和變形情況,及時調整工藝參數,產品合格率提高 15%。箱式電阻爐帶有氣體流量控制,準確調控氣氛。浙江小型箱式電阻爐

新型材料研發借助箱式電阻爐,探索材料特性。浙江小型箱式電阻爐

箱式電阻爐在電子元器件退火處理中的應用:電子元器件退火處理的目的是消除內應力、改善電學性能,箱式電阻爐需滿足高精度溫控和潔凈環境要求。在處理集成電路芯片時,將芯片置于特制的石英舟中,放入爐內。爐體采用全密封結構,內部經電解拋光處理,粗糙度 Ra 值小于 0.2μm,同時配備高效空氣過濾系統,使爐內塵埃粒子(≥0.5μm)濃度控制在 100 個 /m3 以下。采用緩慢升溫工藝,以 0.5℃/min 的速率從室溫升溫至 400℃,保溫 2 小時,使芯片內部的應力充分釋放。箱式電阻爐配備的 PID 溫控系統,可將溫度波動范圍控制在 ±1℃以內。經退火處理后的集成電路芯片,其內部缺陷減少,電學性能穩定性提高 30%,良品率從 85% 提升至 93%。浙江小型箱式電阻爐

- 寧夏臺車爐操作注意事項 2025-12-18

- 黑龍江高溫熔塊爐多少錢 2025-12-18

- 江蘇高溫管式爐公司 2025-12-18

- 新疆管式爐多少錢 2025-12-18

- 山東大型真空氣氛爐 2025-12-18

- 浙江臺車爐設備 2025-12-18

- 真空氣氛爐多少錢 2025-12-18

- 貴州1800度管式爐 2025-12-18

- 青海高溫管式爐價格 2025-12-18

- 工業臺車爐規格 2025-12-18

- 青島比較好的轉矩流變儀一般多少錢 2025-12-19

- 天津床內園磨床咨詢問價 2025-12-19

- 青浦區購買在線智能檢測系統廠家電話 2025-12-19

- 江蘇光伏濕法制絨 2025-12-19

- 隨州火電廠玻璃鋼風機定制廠家 2025-12-19

- 上海加壓系統高壓氧艙廠家 2025-12-19

- 深圳機械港口漏斗配件 2025-12-19

- 江西多功能熱模鍛壓力機成交價 2025-12-19

- 崇明區銷售聚乙烯纏繞結構壁管哪個好 2025-12-19

- 四川客房智能酒店加盟有哪些 2025-12-19