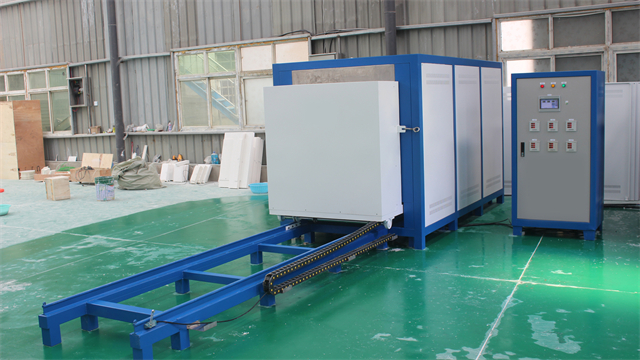

陜西高溫臺車爐哪家好

高溫臺車爐的自適應爐壓調節(jié)系統(tǒng):不同工藝對爐內壓力要求不同,自適應爐壓調節(jié)系統(tǒng)可根據工藝需求自動調整爐壓。系統(tǒng)通過壓力傳感器實時監(jiān)測爐內壓力,當壓力偏離設定值時,自動調節(jié)進氣閥和排氣閥的開度。在真空熱處理工藝中,系統(tǒng)可將爐內壓力快速抽至 10?3 Pa;在保護性氣氛熱處理時,可精確控制爐內壓力在微正壓(50 - 100Pa)狀態(tài)。自適應爐壓調節(jié)系統(tǒng)還可根據臺車進出爐的動態(tài)變化,提前預判壓力波動,及時調整閥門,保持爐壓穩(wěn)定。該系統(tǒng)使爐內壓力控制精度達到 ±5Pa,避免因爐壓不穩(wěn)定影響工藝質量,尤其適用于對氣氛和壓力敏感的新材料熱處理工藝。高溫臺車爐的爐膛設計采用模塊化結構,便于局部維修與整體更換。陜西高溫臺車爐哪家好

高溫臺車爐的廢氣凈化與余熱回收集成系統(tǒng):高溫臺車爐在運行過程中會產生大量高溫廢氣,既造成能源浪費又污染環(huán)境。廢氣凈化與余熱回收集成系統(tǒng)有效解決了這一問題。系統(tǒng)首先通過熱交換器回收廢氣中的余熱,將其用于預熱助燃空氣或加熱其他工藝介質,使廢氣溫度從 800℃降至 200℃左右。冷卻后的廢氣進入凈化裝置,采用催化燃燒技術,將廢氣中的有害氣體(如氮氧化物、一氧化碳等)分解為無害物質,使廢氣排放達到環(huán)保標準。某鋼鐵企業(yè)采用該集成系統(tǒng)后,每年可回收余熱相當于節(jié)約標準煤 500 噸,同時減少了廢氣排放,實現(xiàn)了節(jié)能減排的目標。廣東高溫臺車爐制造商高溫臺車爐的臺車軌道設計穩(wěn)固,保障工件進出安全平穩(wěn)。

高溫臺車爐在新型超導材料合成中的應用:新型超導材料合成對溫度、壓力與氣氛控制要求苛刻,高溫臺車爐可滿足復雜工藝需求。在合成鐵基超導材料時,將原料按比例混合后置于高壓反應釜內,隨臺車送入爐中。爐內配備高壓氣體供應系統(tǒng),可實現(xiàn) 0 - 10GPa 壓力調控;同時,通過精確控溫使溫度在 800 - 1200℃范圍內準確變化。在合成過程中,通入氬氣與氫氣的混合氣體,營造特定還原氣氛。利用臺車上的振動裝置,在反應關鍵階段施加微弱振動,促進原子擴散與晶體生長。經該工藝制備的超導材料,臨界轉變溫度提高 15%,為超導技術發(fā)展提供了重要材料基礎。

高溫臺車爐在大型風電葉片模具熱處理中的應用:風電葉片模具尺寸龐大,對熱處理設備要求嚴苛,高溫臺車爐成為理想選擇。在模具制造過程中,將模具放置于臺車上送入爐內,爐內采用分區(qū)加熱技術,配備多個單獨溫控區(qū)域,確保模具各部位受熱均勻。在淬火工藝中,臺車爐以 2℃/min 的速率將模具升溫至 850℃,保溫 3 小時后,臺車快速移出至淬火液槽進行冷卻,整個過程通過自動化控制系統(tǒng)精確控制,使模具的硬度均勻性誤差控制在 ±3HRC 以內。經過高溫臺車爐處理的風電葉片模具,其尺寸精度和表面質量大幅提升,有效延長模具使用壽命,降低風電葉片生產成本。高溫臺車爐的臺車表面經特殊處理,防止工件粘連。

高溫臺車爐的磁控濺射輔助表面處理工藝:為提升工件表面性能,磁控濺射技術與高溫臺車爐結合形成創(chuàng)新工藝。在臺車頂部安裝磁控濺射靶材,當工件隨臺車進入爐內特定區(qū)域后,啟動濺射裝置。在高溫(800 - 1000℃)環(huán)境下,氬離子轟擊靶材,使金屬或陶瓷粒子沉積在工件表面形成薄膜。以不銹鋼工件為例,在高溫臺車爐中進行氮化鈦濺射處理,相比常溫濺射,薄膜與基體的結合力提高 40%,膜層硬度達到 HV2500。該工藝還可通過控制爐內溫度,精確調控薄膜的晶體結構與成分,制備出具有特殊功能的表面涂層,應用于模具、刀具等領域。高溫臺車爐的爐膛內禁止使用金屬工具,防止產生電火花引發(fā)安全事故。廣東高溫臺車爐制造商

使用高溫臺車爐處理易燃樣品時,需嚴格控制升溫速率以防止意外燃燒。陜西高溫臺車爐哪家好

高溫臺車爐的變頻調速強對流循環(huán)系統(tǒng):傳統(tǒng)臺車爐的爐內氣流循環(huán)速度固定,難以滿足不同工藝對熱交換效率的需求。變頻調速強對流循環(huán)系統(tǒng)通過變頻電機驅動循環(huán)風機,可根據工藝要求實時調節(jié)風機轉速,控制爐內氣流速度。在快速加熱工藝中,提高風機轉速,使爐內氣流速度達到 15m/s,增強熱對流,加快工件升溫速度;在保溫階段,降低風機轉速,減少能源消耗。該系統(tǒng)還配備導流板,優(yōu)化爐內氣流分布,使爐內溫度均勻性提高 20%。在金屬退火工藝中,變頻調速強對流循環(huán)系統(tǒng)可使退火時間縮短 30%,提高生產效率,同時保證工件熱處理質量。陜西高溫臺車爐哪家好

- 福建真空高溫管式爐 2025-12-17

- 江蘇實驗室高溫升降爐 2025-12-17

- 高溫電爐規(guī)格 2025-12-17

- 寧夏管式爐制造廠家 2025-12-17

- 小型箱式電阻爐 2025-12-16

- 吉林高溫升降爐生產廠家 2025-12-16

- 內蒙古高溫電爐定做 2025-12-16

- 安徽工業(yè)高溫電爐 2025-12-16

- 青海馬弗爐多少錢一臺 2025-12-16

- 重慶小型高溫電爐 2025-12-16

- 武進區(qū)購買污泥干化設備規(guī)格尺寸 2025-12-17

- 浦東新區(qū)防水型連接電機有幾種 2025-12-17

- 無錫高精度加工激光Z軸滑臺用途 2025-12-17

- 深圳重型數控旋壓機報價 2025-12-17

- 定制涂裝生產線哪個好 2025-12-17

- 歐洲復合濾芯選型 2025-12-17

- 吉林節(jié)能園林綠化工程施工哪家好 2025-12-17

- 山東本地蓄能器 2025-12-17

- 濱江區(qū)省電測長儀 2025-12-17

- 四川油田試壓泵標準起草單位 2025-12-17