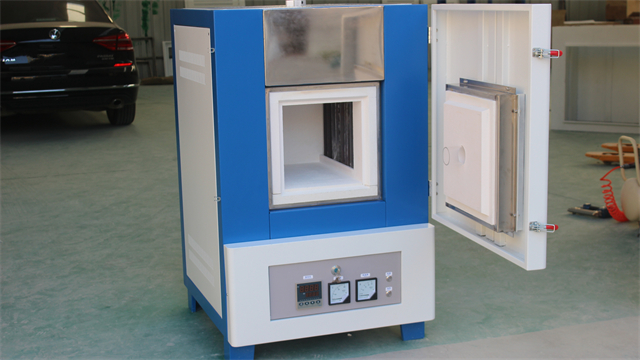

河北高溫馬弗爐訂制

高溫馬弗爐在新材料研發中的探索性應用:新材料研發需要不斷嘗試新的工藝條件,高溫馬弗爐為此提供了靈活的實驗平臺。在納米材料制備領域,將金屬鹽溶液與有機試劑混合后置于馬弗爐內,通過控制高溫熱解過程的溫度、時間和氣氛,可制備出粒徑均勻、分散性好的納米顆粒。在新型復合材料研發中,利用馬弗爐的高溫高壓環境,使不同材質在原子層面實現融合,創造出具有特殊性能的復合材料。例如,將碳纖維與陶瓷基體在高溫馬弗爐中復合,制備出的碳纖維增強陶瓷基復合材料,兼具碳纖維的強度高與陶瓷的耐高溫特性,有望應用于航空航天發動機部件。雙溫區設計的高溫馬弗爐,可同時進行不同溫度實驗。河北高溫馬弗爐訂制

高溫馬弗爐的氣氛控制技術演進:早期高溫馬弗爐的氣氛控制較為簡單,多采用單一氣體通入方式,難以滿足復雜工藝需求。隨著技術發展,現代馬弗爐的氣氛控制技術實現了重大突破。采用質量流量控制器精確調節多種氣體的混合比例,可在爐內營造出還原氣氛、氧化氣氛、惰性氣氛等不同環境。在金屬材料的滲碳處理中,精確控制甲烷與氮氣的流量比例,使碳元素均勻滲入金屬表面,形成理想的滲碳層深度與硬度分布。引入氣氛循環凈化系統,對爐內氣氛進行實時監測與凈化處理,去除水分、雜質等有害物質,延長氣體使用周期,降低生產成本,同時提高工藝穩定性與產品質量。河北高溫馬弗爐訂制高溫馬弗爐的爐體堅固耐用,能承受長期高溫工作。

高溫馬弗爐的極端條件模擬應用拓展:除常規應用外,高溫馬弗爐在極端條件模擬領域不斷拓展。模擬火星表面環境,在馬弗爐內營造低氣壓(約 600Pa)、二氧化碳為主的氣氛,以及 - 55℃ - 20℃的溫度變化范圍,研究材料在火星環境下的耐久性與適應性,為火星探測器的材料選擇提供參考。模擬深海熱液噴口環境,將壓力提升至 10MPa 以上,溫度控制在 300℃ - 450℃,研究礦物的形成過程與微生物生存條件,為深海資源勘探與生命科學研究提供實驗手段。這些極端條件模擬應用,推動高溫馬弗爐技術向更高性能、更復雜環境拓展。

高溫馬弗爐的智能節能控制系統研發:智能節能控制系統是降低高溫馬弗爐能耗的關鍵。該系統利用物聯網技術實時采集爐內溫度、功率消耗、物料重量等數據,結合機器學習算法建立能耗預測模型。根據預測結果,系統自動優化加熱策略,如在夜間低谷電價時段提前預熱物料,白天正常生產時維持合適溫度,實現錯峰用電。同時,通過分析歷史數據,系統還能對設備運行狀態進行評估,提前預警潛在的能耗異常點,如發熱元件老化導致的能耗增加。實際應用中,該系統可使高溫馬弗爐的能耗降低 20% - 30%,明顯降低企業生產成本。帶有數據記錄功能的高溫馬弗爐,便于實驗數據追溯。

高溫馬弗爐的模塊化升級改造方案:為適應工藝需求變化,高溫馬弗爐的模塊化升級改造成為趨勢。通過將馬弗爐分解為加熱模塊、溫控模塊、氣氛控制模塊等單元,企業可根據實際需求靈活升級。例如,當需要提高處理溫度時,只需更換高性能的加熱模塊;若對溫控精度要求提升,可升級為更先進的智能溫控模塊。模塊化設計還便于設備維護,當某個模塊出現故障時,可快速拆卸更換,減少停機時間。這種升級改造方式成本相對較低,且能使老舊設備煥發新的活力,滿足企業不斷發展的生產需求。陶瓷色料在高溫馬弗爐中煅燒,呈現穩定色彩。河北高溫馬弗爐訂制

高溫馬弗爐在建筑行業用于新型建材的高溫性能測試,評估耐火與強度指標。河北高溫馬弗爐訂制

高溫馬弗爐在電子元器件燒結中的應用要點:電子元器件對燒結工藝要求極為苛刻,高溫馬弗爐在其中的應用需把握多個要點。嚴格控制爐內氣氛,在半導體芯片封裝材料的燒結過程中,需通入氮氣或氮氣與氫氣的混合氣體,防止金屬引線氧化,保證芯片的電氣性能。精確設定升溫與降溫速率,過快的升溫速度會導致元器件內部產生熱應力,引發裂紋或變形;緩慢的降溫過程則有助于晶體充分生長,提高元器件的穩定性。例如,在多層陶瓷電容器(MLCC)的燒結中,將馬弗爐升溫速率控制在 5℃/min 以內,在 1200℃高溫下保溫 2 小時,再以 3℃/min 的速率降溫,可使 MLCC 的介電常數波動范圍控制在極小值,滿足電子產品的性能需求。河北高溫馬弗爐訂制

- 福建真空高溫管式爐 2025-12-17

- 江蘇實驗室高溫升降爐 2025-12-17

- 高溫電爐規格 2025-12-17

- 寧夏管式爐制造廠家 2025-12-17

- 小型箱式電阻爐 2025-12-16

- 吉林高溫升降爐生產廠家 2025-12-16

- 內蒙古高溫電爐定做 2025-12-16

- 安徽工業高溫電爐 2025-12-16

- 青海馬弗爐多少錢一臺 2025-12-16

- 重慶小型高溫電爐 2025-12-16

- 海南雙箱自動液壓打包機品牌排行 2025-12-17

- 大型卷繞鍍膜機歡迎選購 2025-12-17

- 武進區購買污泥干化設備規格尺寸 2025-12-17

- 浦東新區防水型連接電機有幾種 2025-12-17

- 無錫高精度加工激光Z軸滑臺用途 2025-12-17

- 深圳重型數控旋壓機報價 2025-12-17

- 定制涂裝生產線哪個好 2025-12-17

- 浙江電子枕式包裝機報價 2025-12-17

- 歐洲復合濾芯選型 2025-12-17

- 吉林節能園林綠化工程施工哪家好 2025-12-17