內蒙古管式爐供應商

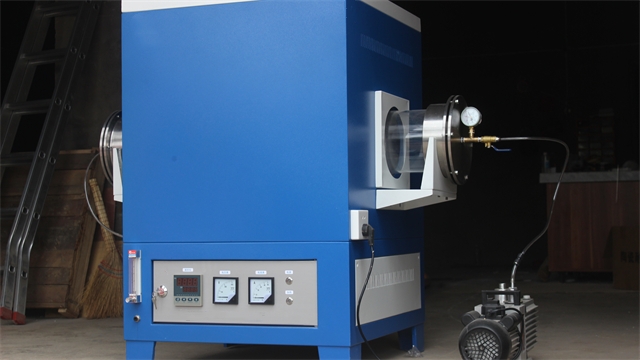

管式爐的基礎結構與要點組件解析:管式爐的主體結構以管狀爐膛為要點,通常由耐高溫陶瓷、石英或金屬合金材料制成,這些材質在高溫環境下具備良好的化學穩定性與機械強度。爐膛外部均勻纏繞或嵌入加熱元件,常見的有電阻絲、硅碳棒、硅鉬棒等,它們通過電能轉化為熱能,以輻射和傳導的方式對爐內物料進行加熱。為確保爐內溫度均勻性,部分管式爐配備了強制對流系統,通過內置風扇推動熱空氣循環,減少溫差。爐管兩端設有密封裝置,可連接氣體管路,實現保護性氣氛(如氬氣、氮氣)或反應性氣氛(如氫氣、氨氣)的通入,滿足不同工藝對氣氛環境的需求。此外,溫控系統是管式爐的關鍵,采用高精度熱電偶實時監測溫度,并通過 PID 調節技術將控溫精度控制在 ±1℃ - ±2℃,確保熱處理過程的穩定性與精確性。金屬材料熱處理,管式爐能完成退火、淬火等工序。內蒙古管式爐供應商

管式爐在紡織品功能性整理中的應用:管式爐在紡織品功能性整理方面展現出獨特優勢。在制備抵抗細菌紡織品時,將紡織品浸漬含有抵抗細菌劑的溶液后,置于管式爐中進行熱處理。在 150 - 180℃下,抵抗細菌劑與紡織品纖維發生化學鍵合,形成持久抵抗細菌層。通過控制熱處理時間(10 - 20 分鐘)和氣氛(氮氣保護),可提高抵抗細菌劑的固著率和紡織品的色牢度。在阻燃紡織品整理中,管式爐可用于高溫焙烘處理,使阻燃劑在紡織品表面形成致密的炭化層,提高阻燃性能。湖北管式爐規格管式爐支持多種氣體混合通入,滿足特殊工藝。

管式爐在金屬納米線陣列制備中的催化生長工藝:金屬納米線陣列在電子器件、傳感器等領域具有重要應用,管式爐的催化生長工藝是制備關鍵。以銅納米線陣列制備為例,在管式爐內先將硅基底表面鍍上一層厚度為 50nm 的金催化劑薄膜,然后通入氫氣和乙烯混合氣體,在 450℃下反應。氫氣可還原金屬氧化物雜質,為納米線生長提供清潔環境,乙烯則作為碳源在催化劑作用下分解,碳原子在金催化劑表面擴散并生長為銅納米線。通過控制氣體流量(氫氣 100sccm,乙烯 50sccm)和反應時間(2 小時),可制備出高度有序、直徑均一(約 80nm)的銅納米線陣列。該工藝制備的納米線陣列具有優異的電學性能,在柔性電路應用中表現出良好的導電性和柔韌性。

管式爐的低氧燃燒技術在環保領域的應用:傳統管式爐在燃燒過程中會產生氮氧化物(NOx)等污染物,低氧燃燒技術為解決這一問題提供了有效途徑。低氧燃燒技術通過降低燃燒過程中的氧氣含量,抑制 NOx 的生成。在管式爐中應用該技術時,將空氣與燃料的混合比例調整為低氧狀態(氧氣含量低于 15%),使燃燒過程更加溫和。同時,采用分級燃燒方式,將燃料分階段噴入爐內,進一步降低燃燒溫度峰值,減少熱力型 NOx 的產生。實驗表明,采用低氧燃燒技術后,管式爐的 NOx 排放可降低 60% - 70%。此外,低氧燃燒還能提高燃料的燃燒效率,降低能耗。這種技術在鋼鐵、陶瓷等行業的管式爐應用中,有效減少了污染物排放,符合環保要求。陶瓷花盆釉面燒制,管式爐提升花盆觀賞性。

管式爐的電磁屏蔽設計與抗干擾性能提升:在高精度實驗和電子材料處理中,管式爐需具備良好的電磁屏蔽性能,以避免外界電磁干擾對實驗結果和設備運行的影響。電磁屏蔽設計采用多層屏蔽結構,內層為銅網,可有效屏蔽高頻電磁干擾;外層為鐵磁材料,用于屏蔽低頻磁場干擾。在爐體接縫處采用導電密封膠和金屬屏蔽條,確保屏蔽的完整性。同時,對爐內的電子元件和信號線進行屏蔽處理,采用屏蔽電纜和金屬屏蔽盒。在進行半導體器件的熱處理實驗時,經過電磁屏蔽優化的管式爐,使實驗數據的波動范圍從 ±5% 降低至 ±1%,提高了實驗結果的準確性和可靠性。該設計滿足了電子、通信等領域對高精度、抗干擾管式爐的需求。管式爐的加熱速率可自定義設置,滿足不同工藝節奏。1700度管式爐工作原理

金屬飾品表面處理,管式爐助力完成高溫氧化上色。內蒙古管式爐供應商

管式爐氣流動力學優化與溫度場均勻性提升:管式爐內的氣流分布直接影響溫度場均勻性和物料處理效果。傳統管式爐氣流易在進出口處形成渦流,導致局部溫度偏差。通過計算流體力學(CFD)模擬,優化爐管進出口結構,采用漸擴 - 漸縮式設計,可降低氣流阻力,減少渦流產生。在爐管內部設置導流板,呈 45° 傾斜交錯排列,引導氣流形成螺旋狀流動,使熱交換更充分。實驗表明,優化后的管式爐在 1000℃工況下,溫度均勻性從 ±8℃提升至 ±3℃。某新材料實驗室利用該優化技術,在制備高性能陶瓷基復合材料時,避免了因溫度不均導致的材料性能差異,產品合格率提高 22%,為高質量材料制備提供了穩定的熱環境。內蒙古管式爐供應商

- 福建真空高溫管式爐 2025-12-17

- 江蘇實驗室高溫升降爐 2025-12-17

- 高溫電爐規格 2025-12-17

- 寧夏管式爐制造廠家 2025-12-17

- 小型箱式電阻爐 2025-12-16

- 吉林高溫升降爐生產廠家 2025-12-16

- 內蒙古高溫電爐定做 2025-12-16

- 安徽工業高溫電爐 2025-12-16

- 青海馬弗爐多少錢一臺 2025-12-16

- 重慶小型高溫電爐 2025-12-16

- 海南雙箱自動液壓打包機品牌排行 2025-12-17

- 大型卷繞鍍膜機歡迎選購 2025-12-17

- 武進區購買污泥干化設備規格尺寸 2025-12-17

- 浦東新區防水型連接電機有幾種 2025-12-17

- 無錫高精度加工激光Z軸滑臺用途 2025-12-17

- 深圳重型數控旋壓機報價 2025-12-17

- 定制涂裝生產線哪個好 2025-12-17

- 浙江電子枕式包裝機報價 2025-12-17

- 歐洲復合濾芯選型 2025-12-17

- 吉林節能園林綠化工程施工哪家好 2025-12-17