常州在線油液檢測故障預警系統

在線油液檢測的實時性分析是確保工業設備高效穩定運行的關鍵環節。在工業領域,特別是重型機械和液壓系統中,油液的狀態直接關系到設備的性能與壽命。傳統的離線檢測方式存在時間滯后的問題,往往無法在油液性能發生明顯變化前及時預警,這可能導致設備故障甚至損壞。而在線油液檢測技術通過實時監測油液的物理和化學性質,如粘度、水分含量、顆粒污染度等關鍵指標,能夠迅速捕捉到油液品質的微小變動。這種即時反饋機制使得維護人員可以立即采取措施,如更換油液、清洗系統或調整工作參數,從而有效預防潛在故障,提升設備的可靠性和運行效率。實時性分析不僅強調數據獲取的即時性,還涉及數據處理與結果輸出的速度,確保決策支持信息的時效性,是現代工業智能化維護不可或缺的一部分。汽車制造企業通過在線油液檢測,將變速箱油更換周期從6萬公里延長至10萬公里。常州在線油液檢測故障預警系統

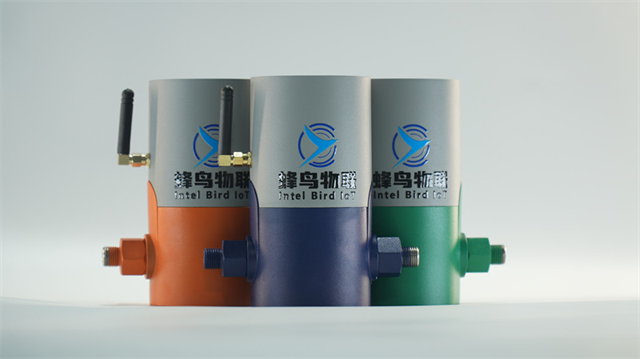

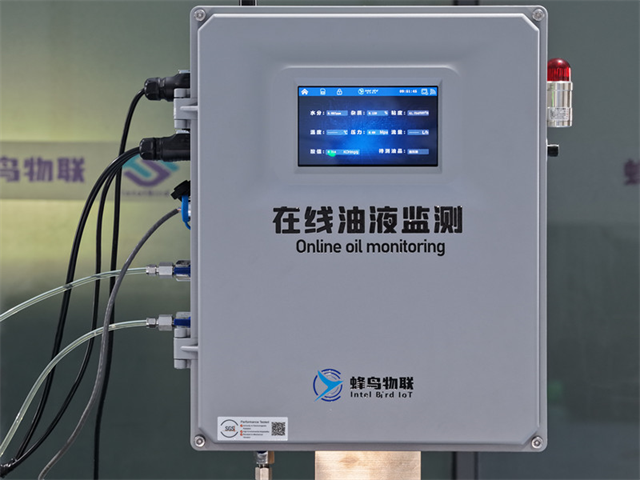

隨著工業4.0時代的到來,在線油液檢測故障預警系統正逐步成為智能制造體系不可或缺的一部分。它通過與物聯網、大數據、云計算等先進技術的深度融合,實現了對設備油液狀態的遠程監控和智能分析。企業可以通過手機APP或電腦終端,隨時隨地查看設備的油液檢測報告和歷史數據,為設備維護決策提供科學依據。同時,系統還能夠根據設備運行狀況和油液檢測結果,自動生成維護計劃和采購建議,幫助企業實現設備維護管理的數字化、智能化轉型。這不僅提升了企業的運營效率和市場競爭力,也為推動工業高質量發展注入了新的動力。在線油液檢測油品數據采集系統費用標準在線油液檢測傳感器采用納米膜過濾技術,有效解決高粘度油液檢測難題。

在線油液檢測實時監控技術在現代工業設備維護管理中扮演著至關重要的角色。這一技術通過安裝在設備潤滑系統中的高精度傳感器,能夠實時監測油液的關鍵性能指標,如粘度、水分含量、顆粒污染度以及金屬磨損顆粒等。這些實時數據不僅能夠幫助維護人員及時了解設備的潤滑狀態,還能預測潛在故障,從而在故障發生前采取預防措施,減少非計劃停機時間,提高設備的可靠性和運行效率。此外,結合先進的數據分析算法,在線油液檢測系統還能智能識別油液變化趨勢,為設備維護提供科學的決策支持,實現從被動維修到主動維護的轉變,有效降低維護成本,延長設備使用壽命。

隨著物聯網和大數據技術的快速發展,在線油液檢測技術在油品質量分析中的應用日益普遍。通過將傳感器與云平臺相連,企業可以遠程監控分布在各地的關鍵設備油液狀況,實現數據的集中管理和智能分析。這種數字化管理方式不僅簡化了工作流程,減少了人工干預,還提升了數據分析的準確性和效率。基于大數據分析的結果,企業能夠更科學地制定油液更換和維護計劃,優化庫存管理,降低運營成本。同時,結合機器學習算法,在線檢測系統還能不斷學習和優化,提升油品質量預測的精度,為企業的智能化轉型和可持續發展提供有力支持。多參數融合的在線油液檢測技術,能同時監測粘度、水分、介電常數等12項指標。

工業設備油液在線監測是現代工業維護管理中的重要一環,它通過對運行中的機械設備油液進行實時分析和監控,有效預防了因潤滑不良或油液污染導致的設備故障。這一過程通常涉及高精度傳感器和先進的數據分析技術,能夠實時采集油液中的金屬顆粒、水分、粘度等關鍵指標,并將這些數據上傳至云端或本地監控系統中。維護人員可以通過手機APP或電腦終端遠程查看油液狀態報告,一旦發現異常,便能迅速采取措施,比如更換油液、清洗油路或調整設備參數,從而避免設備在非計劃停機中遭受損失。此外,油液在線監測系統還能記錄設備的歷史數據,為設備的預防性維護和壽命預測提供有力支持,使得企業的設備管理更加智能化、高效化。在線油液檢測與數字證書技術結合,確保設備身份認證和數據完整性。在線油液檢測油品數據采集系統費用標準

在線油液檢測對設備不同部位油液分別進行監測。常州在線油液檢測故障預警系統

在線油液檢測解決方案是現代工業維護中不可或缺的一部分,它通過對運行中的機械設備潤滑油進行實時監測,有效評估設備的健康狀況。這一方案利用先進傳感器技術和數據分析算法,能夠精確測量油液中的金屬顆粒含量、水分、粘度以及其它關鍵化學性質指標,從而及時發現設備磨損、腐蝕或污染等問題。相比傳統的離線檢測方式,在線油液檢測不僅大幅提高了檢測效率,減少了人工干預,還能實現故障預警,幫助維護團隊提前采取措施,避免非計劃停機帶來的經濟損失。此外,結合物聯網和大數據技術,這些解決方案還能提供設備全生命周期管理支持,優化潤滑策略,延長設備使用壽命,為企業的智能化轉型和可持續發展奠定堅實基礎。常州在線油液檢測故障預警系統

- 工程機械在線檢測油液監測服務方案價格 2025-12-17

- 蘭州風電在線油液檢測性能監測 2025-12-17

- 天津油液檢測系統 2025-12-17

- 寧夏在線油液檢測油品質量分析 2025-12-17

- 烏魯木齊工業設備油液檢測解決方案 2025-12-17

- 鄭州油液檢測油品更換提醒 2025-12-17

- 石家莊工業油液在線監測解決方案 2025-12-17

- 紹興風電在線油液檢測快速采集油品信息 2025-12-17

- 河南工程機械在線檢測預警系統 2025-12-17

- 云南在線油液檢測5G傳輸解決方案 2025-12-16

- 教學傳感器比較價格 2025-12-17

- 金屬冶煉及加工機器自動化在線XRF熒光光譜儀 2025-12-17

- 徐州安全孔隙率檢測儀規格尺寸齊全 2025-12-17

- 進口單相電機200W馬達 2025-12-17

- 中山智能液體分層儀公司 2025-12-17

- 珠海小功率電子負載功能 2025-12-17

- 浦東新區推薦免疫分析儀圖片 2025-12-17

- 韶關質量投入式液位變送器性價比高 2025-12-17

- 揚州電學儀器校準費用 2025-12-17

- 是德工業信號源型號怎么選 2025-12-17