常州油液檢測對故障提前預警

油液檢測智能診斷系統的應用范圍普遍,涵蓋了航空航天、汽車制造、能源電力、石油化工等多個領域。在這些行業中,設備的穩定運行直接關系到生產效率和產品質量,任何微小的故障都可能帶來巨大的經濟損失。傳統的油液分析方法依賴于人工經驗和定期檢測,難以做到實時監測和預警。而油液檢測智能診斷系統的出現,打破了這一局限,它能夠實現24小時不間斷監控,一旦檢測到異常指標,立即觸發報警機制,并給出可能的故障類型和維修建議。這種智能化的診斷方式,不僅提升了設備的可靠性和安全性,還為企業節省了大量的人力物力,是現代工業向智能化、高效化發展的重要支撐。油液檢測在電力行業設備維護中,保障發電機等設備的可靠運行。常州油液檢測對故障提前預警

油液檢測服務還是實現綠色制造和節能減排的重要手段之一。在環保法規日益嚴格的如今,通過精確分析油液狀態,企業可以更加精確地控制潤滑油的更換周期,避免過早更換造成的資源浪費和環境污染。同時,針對檢測中發現的油液質量問題,企業可以及時調整潤滑策略,選用更環保、高效的油品,從而在保障設備性能的同時,實現環境效益和經濟效益的雙贏。此外,油液檢測服務還能為設備故障根源分析提供寶貴數據,幫助企業從源頭解決設備問題,提升整體維護管理水平,為企業的可持續發展奠定堅實基礎。無錫油液檢測PC端監控平臺紡織機械油液檢測減少設備卡頓,保障布料生產質量和效率。

油液檢測數據分析在現代工業設備維護與管理中扮演著至關重要的角色。通過對設備潤滑油或工作介質的定期采樣與分析,可以揭示設備的運行狀態和健康情況。這一過程中,數據的采集與處理是基礎,包括物理性質如粘度、密度、閃點的測定,以及化學成分的定量分析,如金屬磨損顆粒、水分、添加劑損耗等。利用先進的光譜分析、鐵譜分析以及顆粒計數技術,可以精確識別出油液中微小顆粒的類型與數量,進而推斷設備的磨損部位、磨損程度及潛在的故障模式。結合歷史數據與趨勢分析,油液檢測數據不僅能用于預測設備維護的很好的時機,還能為設備改進設計和優化運行參數提供寶貴依據,明顯提升設備的可靠性和使用壽命,減少非計劃停機帶來的經濟損失。

油液檢測作為評估油品狀態的重要手段,在現代工業設備維護管理中扮演著至關重要的角色。通過對在用油液進行定期取樣分析,可以全方面了解油品的物理和化學性質變化,及時發現潛在的潤滑問題或設備磨損情況。這種檢測通常涉及多項指標,如粘度、酸值、水分含量、金屬磨粒濃度等,每一項指標都直接關聯到油品的性能衰減程度和設備的運行效率。例如,粘度的變化可能預示著油品老化或污染,而異常高的金屬磨粒含量則可能是設備內部磨損加劇的信號。借助先進的油液分析技術和專業解讀,維護人員能夠迅速響應,采取必要的維護措施,避免設備故障導致的生產中斷和成本增加,確保設備長期穩定運行。油液檢測可判斷油液中的雜質來源,采取針對性措施進行解決。

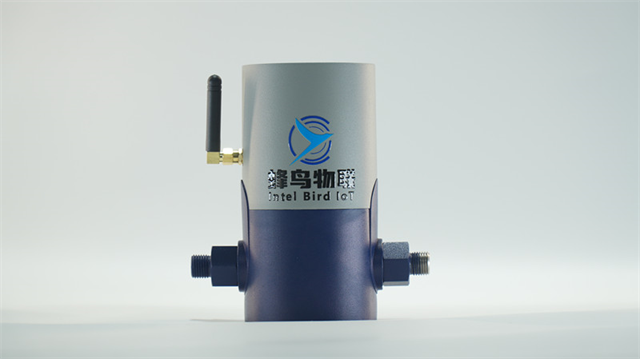

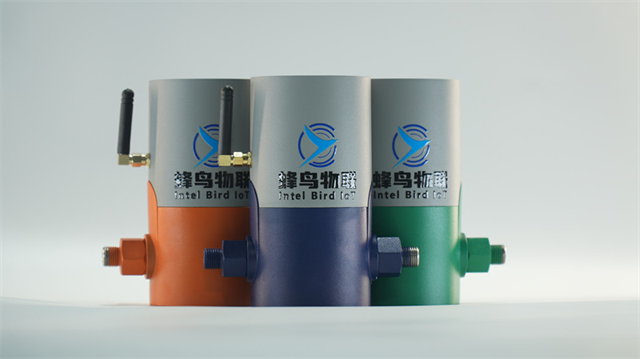

油液檢測技術的不斷進步,如光譜分析、鐵譜分析以及現代傳感器技術的應用,使得油品狀態分析更加精確高效。這些先進技術能夠在分子級別上識別油中添加劑的消耗情況、污染物類型及濃度,甚至通過數據分析模型預測油品性能變化趨勢。結合大數據分析平臺,企業可以建立油液健康管理系統,實現油品的全生命周期管理,從采購、儲存、使用到廢棄處理,每一步都有據可依,科學決策。這不僅優化了油品管理成本,還促進了綠色可持續生產,符合現代工業向智能化、綠色化轉型的發展趨勢。油液檢測及其分析技術的發展,對于提升工業設備可靠性、降低維護成本及促進環境保護具有重要意義。油液檢測為工程機械提供科學維護依據,確保施工過程高效連續。油液檢測智能預警系統

利用油液檢測可評估潤滑油性能衰減,及時更換確保潤滑效果。常州油液檢測對故障提前預警

油液檢測智能診斷系統是現代工業設備維護管理中的重要工具,它通過對機械設備運行中的潤滑油或工作油進行定期采樣與分析,實現了對設備狀態的精確監測。該系統集成了高精度傳感器、先進的數據處理算法以及人工智能分析模塊,能夠自動識別油液中的微粒、水分、化學成分變化等關鍵指標,從而及時發現設備的磨損、腐蝕或污染等問題。操作簡便且高效,用戶只需將油樣送入系統,即可在短時間內獲得詳細的檢測報告,這不僅大幅提高了故障診斷的準確率,還有效預防了因設備故障導致的生產中斷,降低了企業的維護成本和安全風險。此外,油液檢測智能診斷系統還能夠根據歷史數據建立設備健康檔案,為設備的預防性維護和長期運行策略提供科學依據,助力企業實現智能化轉型和可持續發展。常州油液檢測對故障提前預警

- 無錫風電在線油液檢測工業領域應用 2025-12-19

- 貴陽工業領域油液檢測解決方案 2025-12-19

- 湖南油液檢測解決方案提供商 2025-12-19

- 吉林工程機械在線檢測的油液數據價值 2025-12-19

- 重慶風電在線油液檢測數據模型 2025-12-19

- 在線油液檢測的油品質量監測方案價格 2025-12-18

- 齒輪箱在線油液檢測服務流程 2025-12-18

- 風電在線油液檢測實時監控服務價格 2025-12-18

- 內蒙古油液檢測預警系統 2025-12-18

- 武漢風電在線油液檢測應用案例 2025-12-18

- Semert干燥箱生產廠家 2025-12-19

- 常州如何選爐溫跟蹤儀銷售廠家 2025-12-19

- 海東自動化VOC在線監測平臺 2025-12-19

- 便攜式礦物元素采集光譜儀 2025-12-19

- 艾德克斯ITECH可編程直流電子負載是什么特性 2025-12-19

- 電力監測電度表供應商推薦 2025-12-19

- Gxgs601型單回路記錄儀生產廠家有哪些 2025-12-19

- 深圳界面科學微電泳儀哪家好 2025-12-19

- 長春浮球式液位變送器批發廠家 2025-12-19

- 0.01mg實驗室天平旗艦店 2025-12-19