內蒙古高速自動化產線智檢全檢機詢問報價

鈑金結構(如機箱、機柜)焊接中,焊瘤(多余焊錫凸起)屬于 “有但不合格” 的缺陷,產線全檢機通過高度測量與輪廓比對識別。設備采用激光位移傳感器掃描焊接區域,若局部高度超出標準焊道高度 2mm 以上,且輪廓呈現不規則凸起,則判定為 “有焊瘤”;同時通過視覺系統捕捉焊瘤的形狀與大小,區分 “正常焊道凸起” 與 “異常焊瘤”。某鈑金制造廠加裝后,焊瘤檢出率從 70% 提升至 99.8%,因焊瘤導致的裝配干涉問題從 2.8% 降至 0.02%,后續打磨工序工作量減少 60%。設備支持平面、曲面等不同鈑金結構檢測,可通過自定義高度閾值適配不同焊接標準,滿足機箱、機柜等精密鈑金的質量要求。東莞普視智能產線全檢機,檢測電子元件引腳虛焊,結合電氣測試與視覺識別。內蒙古高速自動化產線智檢全檢機詢問報價

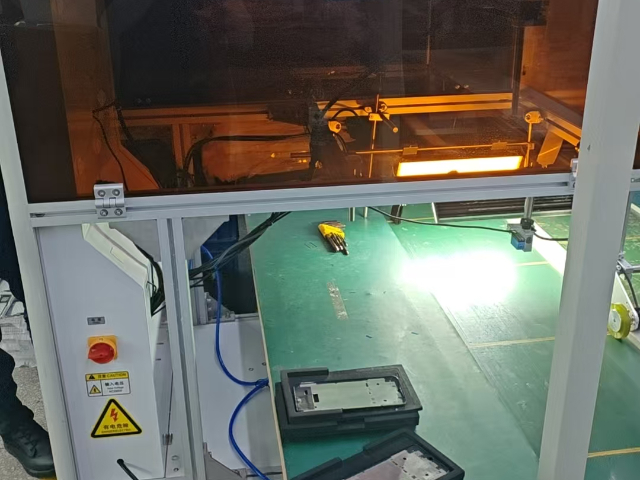

產線智檢全檢機

不少中小型企業的生產線空間有限,傳統質檢設備體積大、安裝難,產線全檢機的緊湊式設計則完美適配小空間場景。它采用一體化機身,將檢測頭、輸送組件、控制系統集成在一個緊湊型框架內,占地面積只需 1-2㎡,即使是狹窄的生產線間隙,也能輕松安裝。加裝時,設備可選擇壁掛式、嵌入式等節省空間的安裝方式,比如將檢測頭懸掛在產線上方,輸送組件嵌入現有輸送線,無需額外占用地面空間。同時,設備操作界面簡潔,可集成在產線現有操作臺上,無需額外設置操作工位,進一步節省空間。雖然體積小巧,但檢測功能毫不縮水,依然能實現全維度檢測、自動剔除、數據統計等功能,讓小空間生產線也能擁有專業的全檢能力,無需因空間限制妥協質檢水平。內蒙古高速自動化產線智檢全檢機詢問報價陶瓷餐具小孔缺陷,支持餐具批量檢測需求。

沖壓件的翻邊高度、角度偏差會影響裝配精度,產線全檢機通過激光測量與視覺定位,實現精細檢測。設備采用激光位移傳感器,測量翻邊的高度、厚度,誤差控制在 0.01mm 以內;視覺系統則通過坐標計算,檢測翻邊的角度偏差,確保在設計范圍內(通常 ±0.5°)。某汽車沖壓件廠加裝后,翻邊尺寸不良率從 3.2% 降至 0.04%,角度偏差率從 2.8% 降至 0.02%,零件與其他部件的裝配合格率提升至 99.9%,減少了現場裝配調整的工作量。設備支持不同形狀沖壓件的檢測,可通過自定義模板適配新車型零件。

印刷包裝產品的套印偏差、墨點、折痕等細節缺陷,直接影響品牌形象,產線全檢機能實現檢測。它通過 1200 萬像素高分辨率相機與多角度光源配合,可捕捉 0.01mm2 的微小墨點,對套印精度的檢測誤差控制在 ±0.1mm 以內,遠超人工檢測精度。針對紙質包裝的折痕問題,設備采用高對比度成像技術,即使是 0.5mm 以上的細微折痕也能清晰識別。某彩盒廠加裝該設備后,外觀不良品流出率從 1.6% 降至 0.04%,因缺陷導致的客戶退貨率下降 95%。設備還能自動統計不同缺陷類型的占比,生成數據分析報表,幫助企業優化印刷工藝,如調整油墨濃度、印刷壓力等。問產線全檢機哪家能測陶瓷制品?普視產線全檢機,識別陶瓷裂紋與表面斑點。

柔性電路板覆蓋膜氣泡會導致線路暴露,線路斷裂則影響使用,產線全檢機通過氣泡識別與線路導通測試,全覆蓋篩查。設備采用背光成像技術,清晰識別覆蓋膜下的氣泡(可識別 0.1mm2);同時通過導通測試模塊,檢測線路是否存在斷路、短路。某折疊屏手機電路板廠加裝后,覆蓋膜氣泡不良率從 2.5% 降至 0.04%,線路斷裂率從 1.8% 降至 0.01%,產品在反復彎折中的可靠性大幅提升。設備支持卷對卷柔性電路板檢測,速度達 60 米 / 分鐘,適配批量生產。

問產線全檢機哪家能測齒輪精度?普視產線全檢機,檢測齒距偏差與齒面缺陷。湖南快速切換規格產線智檢全檢機服務熱線

問產線全檢機哪家算法迭代快?普視產線全檢機,AI 模型可自主學習優化。內蒙古高速自動化產線智檢全檢機詢問報價

螺絲螺母的尺寸偏差、螺紋瑕疵會影響連接可靠性,產線全檢機通過激光測量與螺紋分析系統,實現專業檢測。設備激光模塊可測量螺絲的直徑、長度、頭部厚度,螺母的內徑、高度等尺寸,誤差≤0.005mm;針對螺紋檢測,采用輪廓掃描技術,檢測螺紋的螺距、牙型角、中徑等參數,判斷是否存在爛牙、缺牙、變形等問題。某五金標準件廠加裝后,螺絲螺母的尺寸合格率從 96% 提升至 99.8%,螺紋不良品率從 4.5% 降至 0.06%,設備采用自動化輸送軌道,實現連續檢測,每小時可處理 8000 件零件。內蒙古高速自動化產線智檢全檢機詢問報價

- 山東多功能定制產線智檢全檢機廠家批發價 2025-12-21

- 廣西普視-03產線智檢全檢機廠家價格 2025-12-20

- 廣東節能環保型看樣臺簡介 2025-12-20

- 內蒙古多功能定制看樣臺大概價格多少 2025-12-20

- 四川制品產線智檢全檢機誠信合作 2025-12-20

- 天津快速切換規格看樣臺性價比 2025-12-20

- 甘肅好的看樣臺 2025-12-20

- 北京智能產線智檢全檢機電話 2025-12-20

- 天津智能高效型產線智檢全檢機工廠直銷 2025-12-20

- 海南智能產線智檢全檢機有哪些 2025-12-20

- 個性化產品說明書黑白印刷廠家哪家好 2025-12-21

- 福建筆記本印刷價格 2025-12-21

- 安徽禮品包裝盒定制廠家 2025-12-21

- 黃浦區多功能打印機廠家 2025-12-21

- 北京酒水標簽廠家 2025-12-21

- 湛江附近亞克力面板售后服務 2025-12-21

- 長寧區筆記本印刷廠家 2025-12-21

- 江蘇多功能訂折機廠家 2025-12-21

- 嘉定區節能打印機高性價比推薦 2025-12-21

- 中山比較好的柔性版材咨詢報價 2025-12-21