襯塑管道管道廠家

如推(擠)壓襯里直管工藝,首先采用進口PTFE粉末推(擠)壓成管子,然后將其強行拉入無縫鋼管(襯管外徑略大于鋼管內徑-2mm),形成無間隙緊襯。這種方式使PTFE襯里與鋼管內壁緊密貼合,能有效提高管道的承壓能力和抗負壓性能。在一些對密封性和承壓要求較高的化工反應釜出料管道等場景中應用較多。對鋼殼進行噴砂除銹處理達到sa2級標準后,用清潔劑清洗雜質和油污。使用專門為四氟板材設計、能耐受180℃高溫且具有良好耐腐蝕性和易加工性的進口粘結劑涂刷在鋼殼表面,將涂好粘結劑的四氟板材粘貼在容器殼體需要襯里的表面,確保粘貼強度大于10N/mm。對粘貼好的板材進行對焊連接,焊接強度達到板材強度的100%以上,經電火花檢測電壓20kv無擊穿。這種方法通過粘結劑使PTFE襯里與鋼管牢固結合,增強了整體的穩定性和防腐性能,常用于一些對襯里與鋼管結合強度要求較高的小型管道或設備襯里。 松尚擁有先進的產品生產設備,雄厚的技術力量。襯塑管道管道廠家

管道系統中的壓力損失包括沿程壓力損失和局部壓力損失。沿程壓力損失可通過達西公式計算,即 ΔP = λ × (L /d) × (ρ × v^2 / 2)(其中 ΔP 為沿程壓力損失,λ 為摩擦系數,L 為管道長度,d 為管道內徑,ρ 為介質密度,v 為流速)。局部壓力損失則與管道中的彎頭、閥門、三通等管件的數量和類型有關,可通過經驗公式或查圖表的方式確定。例如,在一個長度為 100 米、包含 5 個彎頭和 2 個閥門的鋼襯四氟管道系統中,需要分別計算沿程壓力損失和局部壓力損失。襯塑管道管道廠家淄博松尚復合材料有限公司團隊從用戶需求出發。

制藥行業對衛生安全和產品質量要求極為嚴格,同時輸送的物料可能具有一定腐蝕性。在制藥過程中,對于一般腐蝕性的藥品原料或中間體輸送管道,四氟內襯厚度多在 2 - 4mm。例如,在生產過程中,輸送一些酸性或堿性的反應物料管道,2 - 4mm 的內襯厚度既能滿足耐腐蝕需求,又能保證管道內表面的光滑度,防止物料殘留和微生物滋生,確保藥品質量不受影響。在一些*制藥工藝中,對于一些對管道潔凈度和耐腐蝕性能要求更高的環節,可能會采用 4 - 6mm 厚度的四氟內襯,以提供更可靠的保障。

在化工生產中,由于涉及到各種強腐蝕性介質的輸送,對四氟內襯的耐腐蝕性能要求極高。對于一般的腐蝕性介質,如常見的酸、堿溶液,四氟內襯厚度通常在 3 - 5mm。例如,在化肥生產過程中,輸送硫酸、硝酸等酸性介質的管道,為了確保在長期使用過程中,內襯不會因腐蝕而穿孔泄漏,選擇 3 - 5mm 的四氟內襯厚度能夠提供足夠的防護。而對于一些具有特殊腐蝕性或高濃度腐蝕性介質,如王水、氫氟酸等,四氟內襯厚度可能會增加到 5 - 8mm。在化工合成反應裝置中,若需要輸送這些強腐蝕性介質,較厚的內襯能夠更好地抵御介質的侵蝕,保障管道的安全運行。松尚以發展求壯大,就一定會贏得更好的明天。

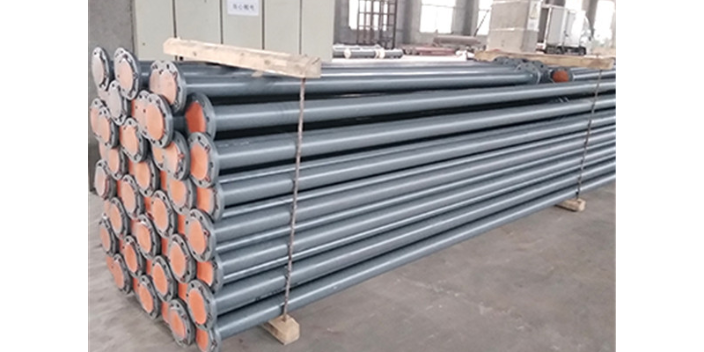

外層鋼管作為鋼襯四氟管道的支撐骨架,通常選用具有良好機械性能的普通碳素鋼或合金鋼。常見的鋼管類型有無縫鋼管和焊接鋼管。無縫鋼管通過熱軋或冷拔工藝制成,其管壁均勻,無焊縫,具有較高的強度和承壓能力,適用于高壓、高溫等嚴苛工況。焊接鋼管則是將鋼帶卷制后焊接而成,成本相對較低,在一些壓力和溫度要求不太高的場合應用。鋼管的作用主要體現在提供結構強度和剛性,以承受管道系統內部介質的壓力、外部的負載以及安裝和運行過程中的各種應力。例如,在化工工廠的大型物料輸送管道系統中,外層鋼管需要承受管道自重、內部流體的壓力以及可能的地震、風載等外力作用,確保管道系統的穩定運行。淄博松尚復合材料有限公司得到市場的一致認可。襯塑管道管道廠家

松尚真誠希望與您攜手、共創輝煌。襯塑管道管道廠家

化工行業:在化工生產過程中,涉及大量強腐蝕性介質的輸送,且管道系統往往需要頻繁進行維護和檢修。法蘭連接便于拆卸和安裝,能夠快速更換損壞的管道部件,滿足化工生產對管道系統靈活性的要求。例如,在化工合成反應裝置中,連接反應釜與輸送管道的部分常采用法蘭連接,方便在設備維護時對管道進行拆卸和清洗,確保反應過程的順利進行。制藥行業:制藥行業對衛生安全和產品質量要求極高,管道系統需要定期進行清潔和消毒。法蘭連接的可拆卸性使得管道內部能夠得到充分的清洗和檢查,有效防止物料殘留和微生物滋生,保證藥品生產過程的衛生標準。在生產車間,從原料輸送管道到反應設備的連接,大多采用法蘭連接,以滿足制藥工藝對管道系統清潔和維護的嚴格要求。襯塑管道管道廠家

- 江蘇襯塑管道設備哪家好 2025-12-18

- 吉林緊襯四氟設備 2025-12-18

- 山東內襯PFA設備定制 2025-12-18

- 安徽內襯聚四氟乙烯設備批發 2025-12-18

- 青島緊襯四氟設備價格 2025-12-18

- 濱州襯四氟設備批發 2025-12-18

- 甘肅鋼襯四氟設備價格 2025-12-18

- 浙江四氟設備價格 2025-12-18

- 安徽鋼襯四氟乙稀設備廠 2025-12-18

- 吉林鋼襯四氟設備廠家 2025-12-18

- 北京環保染料廠家直銷 2025-12-19

- 食用堿純堿購買渠道 2025-12-19

- 北京中性氧化鋁多少錢 2025-12-19

- 寶山區質量膠粘劑多少錢 2025-12-19

- 湖北機用封口膠覆膜和紙粘接使用 2025-12-19

- 北京環保型乙烯馬來酸酐共聚物E60高分子改性劑 2025-12-19

- 重慶酒盒封口膠用于紙塑粘接 2025-12-19

- 山東鈦白粉出廠價 2025-12-19

- 滄州本地冠醚推薦廠家 2025-12-19

- 無錫POM耐高溫抗氧劑Chiguard N-442 2025-12-19