中山航空BMC模具加工

在建筑衛浴領域,BMC模具因其耐腐蝕、易清潔和美觀大方的特點而受到青睞。例如,SMC/BMC洗臉盆底座、馬桶蓋板以及浴缸邊框等制品,均通過BMC模具壓制成型。這些模具設計時,注重制品的外觀質量和尺寸精度,采用先進的模面拋光和精細加工技術,使制品表面光潔如鏡,色澤均勻。同時,BMC模具還考慮了制品的安裝便捷性和密封性,確保制品在使用過程中不會出現漏水或松動等問題。在衛浴潔具的結構框架制造中,BMC模具能夠形成堅固耐用的結構,承受較大的載荷和沖擊力,提高產品的安全性和穩定性。模具的型芯采用鍍鉻處理,提升耐磨性,延長使用壽命。中山航空BMC模具加工

醫療器械制造關乎人們的健康和安全,BMC模具在其中具有重要意義。一些醫療器械的外殼、支架等部件,采用BMC材料經模具成型。BMC材料具有良好的生物相容性和化學穩定性,能夠滿足醫療器械對材料安全性的要求。BMC模具的設計要嚴格遵循醫療器械的相關標準和規范,確保產品的尺寸精度和表面質量。例如,在生產手術器械的外殼時,模具要保證外殼的邊緣光滑,避免在使用過程中對醫護人員和患者造成傷害。同時,模具的清潔和消毒要求也很高,要能夠承受醫療器械常用的消毒方式,如高溫高壓消毒、化學消毒等,保證模具在多次使用后不會對產品造成污染,為醫療器械的質量和安全性提供可靠保障。惠州高精度BMC模具質量控制模具的側向分型角度設計合理,避免抽芯時制品粘連。

智能家居傳感器對零部件的微型化與集成度要求日益提高,BMC模具通過精密加工技術實現了這一目標。在溫濕度傳感器外殼制造中,模具采用高速銑削加工,型腔精度達到±0.01mm,確保了電子元件的精確安裝。通過嵌入金屬導電件工藝,模具可一次性成型帶電路連接的復雜結構,減少了組裝工序。在紅外感應模塊生產中,模具設計了菲涅爾透鏡集成結構,使制品光學性能提升15%,降低了功耗。采用微發泡技術,模具可生產壁厚0.2mm的超薄部件,滿足了設備輕量化需求。這種微型化與集成化設計,使BMC模具在智能家居領域獲得普遍應用,推動了產品功能的多樣化發展。

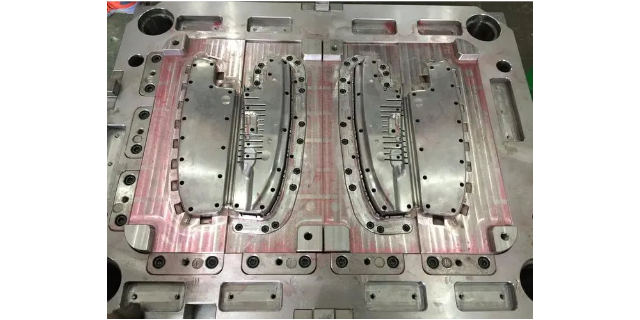

BMC模具在汽車電子部件制造中展現出獨特價值。以車燈反光罩為例,其成型需滿足高反射率、耐高溫及尺寸穩定性要求。BMC材料通過模具壓制后,玻璃纖維均勻分布的特性使制品表面光潔度達到光學級標準,反光效率較傳統塑料提升30%以上。同時,模具設計采用多腔結構,可同時生產多個反光罩,單次壓制周期縮短至5分鐘以內,生產效率較金屬沖壓工藝提高40%。在新能源汽車領域,BMC模具還被用于制造電池模塊托架,其耐電解液腐蝕特性使托架使用壽命延長至8年以上,且模具的精密分型面設計確保了托架與電池組的無縫貼合,有效降低振動噪音。采用BMC模具生產的部件,耐熱性能好,可長期在高溫環境下使用。

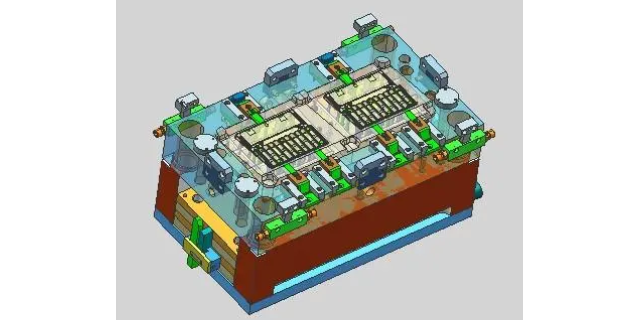

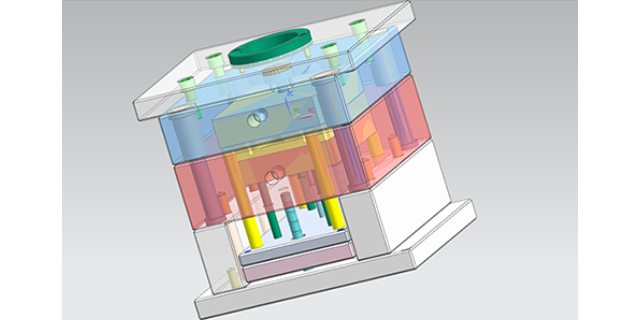

BMC模具在制造復雜結構制品時面臨著諸多挑戰。復雜結構制品通常具有多個凹陷、側面斜度或小孔等特征,這些特征對模具的設計和制造提出了更高的要求。模具需要具備高精度的加工能力和復雜的結構布局,以確保制品的尺寸精度和表面質量。同時,復雜結構制品的成型過程中容易產生應力集中和缺陷等問題,需要采取特殊的工藝措施進行解決。例如,通過優化流道和排氣系統的設計,減少材料在模具內的流動阻力;通過調整成型壓力和固化時間等參數,控制制品內部的應力分布;通過采用后處理工藝,如熱處理或機械加工等,消除制品內部的缺陷和應力。模具的定位銷設計確保動模與定模合模時位置精度高。中山航空BMC模具加工

模具的冷卻水道采用不銹鋼材質,避免銹蝕堵塞。中山航空BMC模具加工

消費電子產品對零部件的外觀質感要求日益提高,BMC模具通過表面處理技術實現了美學升級。在智能手機中框制造中,模具采用模內轉印工藝,使制品表面實現金屬拉絲紋理,光澤度達到90GU,媲美金屬材質。通過微發泡技術,模具可生產壁厚0.3mm的超薄部件,滿足了設備輕量化需求。在可穿戴設備外殼生產中,模具集成了柔性電路嵌入結構,使制品在保持結構強度的同時,實現了觸控功能集成。這種外觀與功能的協同創新,使BMC模具成為消費電子產品差異化競爭的重要手段,提升了用戶體驗價值。中山航空BMC模具加工

- 佛山家用電器BMC模具多少錢 2025-12-22

- 茂名先進BMC模具 2025-12-22

- 韶關家用電器BMC模壓多少錢 2025-12-22

- 東莞家用電器BMC模壓加工服務 2025-12-21

- 蘇州風扇BMC模具制作 2025-12-21

- 上海壓縮機BMC注塑 2025-12-21

- 茂名風扇BMC模壓服務 2025-12-21

- 珠海先進BMC模具廠家 2025-12-21

- 中山高質量BMC模壓材料選擇 2025-12-21

- 浙江先進BMC模具設計加工 2025-12-21

- 浙江防調包扣防偽扣定制 2025-12-22

- 珠海一次性塑料封條防偽防盜 2025-12-22

- 河南專注氟膠隔音嗎 2025-12-22

- 廣東服裝防偽扣批發廠家 2025-12-22

- 上海骨架油封廠家 2025-12-22

- 北京eps托盤批發 2025-12-22

- 湖北哪家有POK板物性 2025-12-22

- 高耐化學藥品性尼龍公司 2025-12-22

- 內蒙古耐磨腳輪生產廠家 2025-12-22

- 三亞叉車塑料托盤 2025-12-22