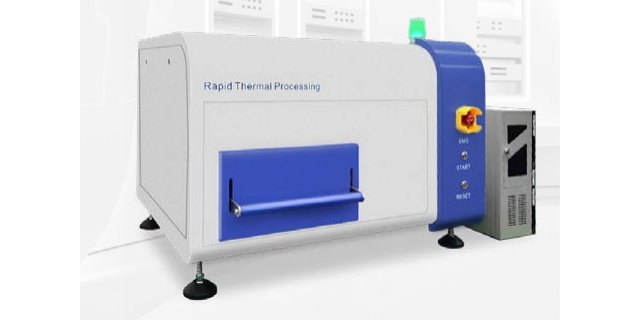

廣東rtp快速退火爐國產

快速退火爐要達到均溫效果,需要經過以下幾個步驟:1. 預熱階段:在開始退火之前,快速退火爐需要先進行預熱,以確保腔室內溫度均勻從而實現控溫精細。輪預熱需要用Dummy wafer(虛擬晶圓),來確保加熱過程中載盤的均勻性。爐溫逐漸升高,避免在退火過程中出現溫度波動。2.裝載晶圓:在預熱完畢后,在100℃以下取下Dummywafer,然后把晶圓樣品放進載盤中,在這個步驟中,需要注意的是要根據樣品大小來決定是否在樣品下放入Dummywafer來保證載盤的溫度均勻性。如果是多個樣品同時處理,應將它們放置在爐內的不同位置,并避免堆疊或緊密排列。3.快速升溫:在裝載晶圓后,快速將腔室內溫度升至預設的退火溫度。升溫速度越快,越能減少晶圓在爐內的時間,從而降低氧化風險。4.均溫階段:當腔室內溫度達到預設的退火溫度后,進入均溫階段。在這個階段,爐溫保持穩定,以確保所有晶圓和晶圓的每一個位置都能均勻地加熱。均溫時間通常為10-15分鐘。5. 降溫階段:在均溫階段結束后,應迅速將爐溫降至室溫,降溫制程結束。快速退火爐配備高精度熱電偶,實時捕捉樣品溫度變化。廣東rtp快速退火爐國產

晟鼎精密 RTP 快速退火爐的爐腔結構設計充分考慮了 “樣品受熱均勻性” 與 “工藝兼容性”,為不同類型、不同尺寸的樣品提供穩定的熱加工環境。爐腔采用圓柱形或矩形結構,內壁選用高反射率的金屬材料(如鍍金或鍍鎳不銹鋼),可有效反射紅外輻射,減少熱量損失,同時確保爐腔內溫度場均勻分布,樣品表面任意兩點的溫度差≤3℃,避免因受熱不均導致樣品性能出現差異。爐腔尺寸可根據客戶需求定制,常規尺寸覆蓋直徑 50-300mm 的樣品范圍,既能滿足實驗室小尺寸樣品(如半導體晶圓碎片、小型薄膜樣品)的研發需求,也能適配量產階段的大尺寸晶圓(如 8 英寸、12 英寸晶圓)或批量小型樣品的處理需求。湖南快速退火爐均勻性鹵素燈管退火具有快速、均勻、可控的特點,可以滿足不同材料的退火需求,是一種常用的熱處理方法。

快速退火爐RTP應用范圍:RTP半導體晶圓快速退火爐廣用于半導體制造中,包括CMOS器件、光電子器件、太陽能電池、傳感器等領域。下面是一些具體應用:電阻性(RTA)退火:用于調整晶體管和其他器件的電性能,例如改變電阻值。離子注入:將摻雜的材料jihuo,以改變材料的電學性質。氧化層退火:用于改善氧化層的質量和界面。合金形成:用于在不同的材料之間形成合金。總之,RTP半導體晶圓快速退火爐是半導體制造中不可或缺的設備之一,它可以高效、精確地進行材料處理,以滿足半導體器件對溫度和時間精度的嚴格要求,溫度、時間、氣氛和冷卻速度等參數均可以根據具體的應用進行調整和控制。

碳化硅(SiC)作為寬禁帶半導體材料,具備耐高溫、耐高壓、耐輻射特性,是高溫、高頻、高功率器件的理想材料,其制造中退火需高溫處理,晟鼎精密 RTP 快速退火爐憑借高溫穩定性與精細控溫能力,在 SiC 器件制造中發揮重要作用。在 SiC 外延層退火中,外延生長后的外延層存在晶格缺陷與殘余應力,需 1500-1700℃高溫退火修復消除。傳統退火爐難以實現該溫度下的精細控溫與快速熱循環,而晟鼎 RTP 快速退火爐采用高功率微波或紅外加熱模塊,可穩定達到 1700℃高溫,升溫速率 50-80℃/s,恒溫 30-60 秒,在修復晶格缺陷(密度降至 1013cm?2 以下)的同時,減少外延層與襯底殘余應力,提升晶體質量,為 SiC 器件高性能奠定基礎。在 SiC 器件歐姆接觸形成中,需將 Ni、Ti/Al 等金屬電極與 SiC 襯底在 900-1100℃高溫下退火,形成低電阻接觸。該設備可快速升溫至目標溫度,恒溫 10-20 秒,在保證金屬與 SiC 充分反應形成良好歐姆接觸(接觸電阻≤10??Ω?cm2)的同時,避免金屬過度擴散,影響器件尺寸精度與長期穩定性。某 SiC 器件制造企業引入該設備后,SiC 外延層晶體質量提升 30%,器件擊穿電壓提升 25%,為 SiC 器件在新能源汽車逆變器、智能電網等高壓大功率領域應用提供保障。在快速退火爐中,通常采用氫氣或氮氣作為氣氛保護,以防止半導體材料表面氧化和污染。

磁性材料(軟磁、硬磁材料)的磁性能(磁導率、矯頑力、飽和磁感應強度)與微觀結構(晶粒尺寸、晶界形態、相組成)密切相關,退火處理是優化磁性材料微觀結構與磁性能的關鍵工藝,晟鼎精密 RTP 快速退火爐在磁性材料制造中應用。在坡莫合金、鐵氧體軟磁材料制造中,需通過退火消除內部應力、細化晶粒,提升磁導率。傳統退火爐長時間高溫易導致晶粒過度長大,反而降低磁導率;而晟鼎 RTP 快速退火爐可快速升溫至 700-900℃,恒溫 1-3 分鐘,在消除內應力的同時,控制晶粒尺寸在 1-5μm 的比較好范圍,使軟磁材料磁導率提升 20%-30%,矯頑力降低 15%-20%,滿足高頻電子器件對高磁導率的需求。在釹鐵硼硬磁材料制造中,退火用于實現材料晶化與相析出,提升飽和磁感應強度與矯頑力。該設備根據釹鐵硼成分,設定 30-50℃/s 的升溫速率與分段恒溫工藝(600-700℃恒溫 10 分鐘晶化,400-500℃恒溫 20 分鐘時效),使材料飽和磁感應強度提升 5%-10%,矯頑力提升 10%-15%,增強磁性能穩定性。某磁性材料生產企業引入該設備后,軟磁材料磁性能一致性提升 35%,硬磁材料使用壽命延長 20%,產品在電子、新能源領域認可度提升。熱處理是半導體制造中的一項關鍵技術,它可以改變材料的微觀結構和性能。湖南真空快速退火爐圖片

氧化回流新工藝,快速退火爐展現優勢。廣東rtp快速退火爐國產

薄膜晶體管(TFT)是顯示面板、傳感器等器件的部件,其性能與半導體薄膜(如 a-Si、IGZO)的晶化度、缺陷密度密切相關,退火是提升半導體薄膜性能的關鍵工藝,晟鼎精密 RTP 快速退火爐為 TFT 制造提供工藝支持。在非晶硅(a-Si)TFT 制造中,需對 a-Si 薄膜進行晶化退火,形成多晶硅(p-Si)薄膜,提升載流子遷移率。傳統退火爐采用 600-650℃、1-2 小時長時間退火,易導致玻璃基板變形;而晟鼎 RTP 快速退火爐可實現 80-120℃/s 的升溫速率,快速升溫至 600-650℃,恒溫 20-30 秒,在完成 a-Si 晶化(p-Si 晶化度≥85%)的同時,將玻璃基板熱變形率控制在 0.1% 以內,使 TFT 載流子遷移率提升 3-5 倍,滿足高分辨率顯示面板需求。在銦鎵鋅氧化物(IGZO)TFT 制造中,退火用于 IGZO 薄膜,減少缺陷,提升電學穩定性。廣東rtp快速退火爐國產

- 湖南遠程等離子體源RPS聯系方式 2025-12-19

- 浙江快速退火爐工作原理圖示 2025-12-19

- 廣東全自動接觸角測量儀產品介紹 2025-12-19

- 重慶晟鼎等離子清洗機生產企業 2025-12-19

- 安徽半導體設備RPS石墨舟腔體清洗 2025-12-19

- 浙江快速退火爐有輻射嗎嗎 2025-12-19

- 廣東sdc-200接觸角測量儀圖片 2025-12-19

- 四川粉體接觸角測量儀廠家 2025-12-19

- 福建材料接觸角測量儀重量 2025-12-19

- 重慶國內RPScvd腔體清洗 2025-12-19

- 海東自動化VOC在線監測平臺 2025-12-19

- 便攜式礦物元素采集光譜儀 2025-12-19

- 艾德克斯ITECH可編程直流電子負載是什么特性 2025-12-19

- 深圳界面科學微電泳儀哪家好 2025-12-19

- 長春浮球式液位變送器批發廠家 2025-12-19

- 0.01mg實驗室天平旗艦店 2025-12-19

- 工業園區名優硬度計供應商家 2025-12-19

- 哪些液位傳感器銷售價格 2025-12-19

- 合肥激光對中儀哪個好 2025-12-19

- 遼寧國內液位計哪家好 2025-12-19