惠州鋯剛玉砂紙電話

對中小企業而言,砂紙的采購需精打細算。低價砂紙看似省錢,但磨料易脫落、背襯易撕裂的缺點會導致頻繁更換,綜合成本反而更高。建議根據工序選擇砂紙:初磨階段可用國產中端產品(如80-120目),而精拋光則投資進口高級砂紙(如2000目以上)。批量采購時,可要求供應商提供“目數組合套裝”,避免其單獨購買不同規格產生的額外費用。此外,回收利用未完全磨損的砂紙(如邊緣未使用部分)也能進一步降低成本。未來,砂紙將突破傳統打磨場景,成為材料表面處理的“綜合解決方案”。例如,生物基砂紙利用玉米淀粉等可再生原料制作背襯,燃燒后產生二氧化碳和水;而“自修復砂紙”通過微膠囊技術,在磨料磨損后自動釋放新顆粒,延長使用壽命。在醫療領域,超細砂紙已被用于打磨牙科種植體表面,促進骨細胞附著;電子行業則利用砂紙的柔性背襯,開發出可彎曲的傳感器基底材料。砂紙的進化,正折射出人類對材料性能獨特追求的永恒主題。細砂紙(320-400目)處理汽車補漆邊緣,過渡自然無色差。惠州鋯剛玉砂紙電話

傳統木器打磨多使用紙基砂紙,但木材含水率變化易導致紙基膨脹,影響打磨質量。塑膠砂紙的塑料基材不受濕度影響,在實木家具涂裝中可穩定完成從白坯打磨到底漆修整的全流程。例如,在歐式雕花家具的細節處理中,塑膠砂紙的柔韌性可深入凹槽部位,配合氣動打磨機實現均勻去毛刺;在水性漆涂裝體系中,其耐水特性允許濕磨工藝直接進行,減少干燥等待時間,同時避免紙基砂紙遇水破裂導致的漆面劃傷。數據顯示,塑膠砂紙在木器涂裝中的材料損耗率比傳統砂紙低25%,且粉塵產生量減少30%,符合綠色制造趨勢。惠州鋯剛玉砂紙電話納米涂層砂紙自銳性強,磨料鈍化后自動脫落,露出新磨粒持續打磨。

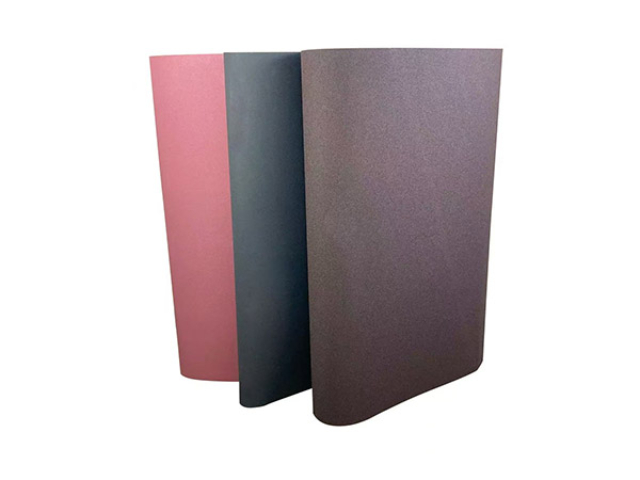

碳化硅砂紙以碳化硅(SiC)磨料為關鍵,其硬度僅次于金剛石,具有極高的耐磨性和切削效率。碳化硅顆粒呈三角形結構,鋒利且自銳性強,在打磨過程中能持續保持尖銳邊緣,減少材料過熱變形風險。其導熱性優于氧化鋁砂紙,適合長時間打磨作業。碳化硅砂紙的背襯通常采用防水乳膠紙或纖維布,支持干濕兩用,濕磨時水或潤滑劑可降低粉塵,同時延長砂紙壽命。黑色砂面是碳化硅砂紙的典型外觀,與氧化鋁砂紙的紅色形成鮮明對比,便于用戶快速識別。

汽車行業對鋯剛玉砂紙的需求集中于沖壓件修整與涂裝前處理。在車身覆蓋件生產中,沖壓模具試制件常因合模線產生0.2-0.5mm的毛刺,傳統氧化鋁砂紙需多次打磨才能消除,而鋯剛玉砂紙(80-120目)通過高硬度磨粒可一次性去除毛刺,將單件處理時間從3分鐘縮短至1.2分鐘。涂裝環節中,電泳底漆前需用鋯剛玉砂紙(180目)打磨鋼板表面氧化皮,其強切削力使氧化皮去除率提升至99%,同時避免過度打磨導致的基材損傷。某汽車工廠實測表明,采用鋯剛玉砂紙后,涂裝線一次合格率從82%提升至91%,年節約返工成本超200萬元。智能砂紙內置傳感器,實時監測打磨壓力,避免過度施力損傷工件。

建筑領域對鋯剛玉砂紙的需求聚焦于耐久性與環保性。在混凝土地面拋光中,鋯剛玉砂紙(30-3000目)結合地坪研磨機可實現從粗磨到晶面處理的全程覆蓋,其高硬度磨粒使地面光澤度達85以上,且無需打蠟維護,壽命延長至20年。石材加工行業則利用鋯剛玉砂紙的節水特性,通過優化磨料排列密度(從600粒/cm2提升至1000粒/cm2),使單位面積用水量減少65%,同時保持花崗巖鏡面拋光效果。例如,五星級酒店大堂石材地面需經12道砂紙工序,采用鋯剛玉砂紙后施工周期縮短7天,碳排放降低40%,符合綠色建筑標準。砂紙打磨產生的靜電可吸附灰塵,但需定期清理防止設備短路。韶關常規砂紙廠家電話

砂紙表面磨料分布均勻,確保打磨時受力平衡,效果更佳。惠州鋯剛玉砂紙電話

砂紙的歷史可追溯至古代文明,但現代砂紙的雛形始于19世紀工業改變。早期工匠用天然浮石或砂粒粘附在紙張上打磨器物,效率低下且易脫落。20世紀初,氧化鋁、碳化硅等人造磨料的發明推動了砂紙革新——這些礦物硬度高、耐磨性強,能長時間保持鋒利度。隨著膠黏劑技術的進步,砂紙從手工涂抹發展為靜電植砂工藝,磨料顆粒均勻分布,打磨效率提升數倍。如今,砂紙已細分出干磨、水磨、海綿砂紙等類型,背膠、背絨等設計更讓操作便捷化。從木工到航天,砂紙的進化史正是人類對材料表面處理精度不懈追求的縮影。惠州鋯剛玉砂紙電話

- 中山定制研磨耗材價格 2025-12-16

- 廣西金字塔砂紙批發 2025-12-16

- 遼寧研磨耗材采購 2025-12-16

- 海南寬砂紙電話 2025-12-16

- 天津氧化鋁研磨耗材價格 2025-12-16

- 廣州寬砂紙參考價格 2025-12-16

- 廣州砂紙生產企業 2025-12-16

- 廣州砂紙推薦廠家 2025-12-16

- 揭陽寬研磨耗材 2025-12-16

- 深圳常見砂紙廠家現貨 2025-12-16

- 韶關新款銅編織帶價格對比 2025-12-16

- ZHM活塞桿密封圈廠家 2025-12-16

- 陜西泵閥配件模具設計加工 2025-12-16

- 四川長鴻氣動膠槍使用原理 2025-12-16

- 固定金相切割機特價 2025-12-16

- 益陽ED型鐵芯生產 2025-12-16

- 廣州旋轉銼金剛石砂輪源頭廠家 2025-12-16

- 越秀區國內銅編織帶價格走勢 2025-12-16

- 金屬雕塑加工定制 2025-12-16

- 江蘇金威不銹鋼氬弧焊絲焊材費用是多少 2025-12-16