寧夏長效磨削液廠家現貨

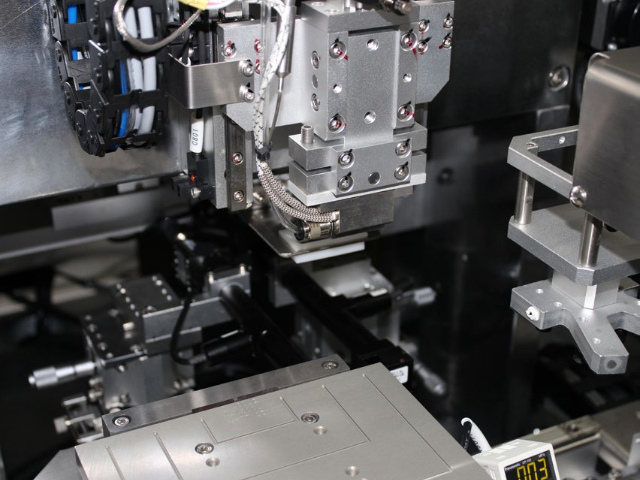

應用場景:在磨齒、磨螺紋等成形磨削工藝中,工件與砂輪表面接觸面大,造成大量熱量且散熱性差。作用:此時宜選用極壓磨削油或合成型磨削液、半合成極壓磨削液作為磨削液。它們能在高溫高壓條件下保持穩定的潤滑和冷卻性能,防止工件表面產生燒傷和裂紋。同時,為防止油霧散發出來的難聞氣味,改善環境污染,保護操作工人的健康,還可在油里加入抗氧化安定性添加劑和少許香精。普通磨削:精磨液作為離子型切削磨削液,廣泛應用于普通磨床及無心磨床的磨削加工。它由水溶性防銹劑、潤滑添加劑及離子型表面活性劑等配制而成,不含亞硝酸鈉、礦物油及磷氯添加劑,使用方便且環保。在普通磨削中,精磨液能有效提高工件表面光潔度,降低砂輪磨損,提高磨削效率,并延長使用周期。精磨削:對于高精度金屬零件的加工,如軸承、齒輪、模具等,精磨液同樣發揮著重要作用。通過選用精制全合成型精磨液或濃度為5%~10%的乳化液,可進一步降低工件表面粗糙度,提高加工精度。安斯貝爾磨削液,助力電子制造企業提升產品的精密度。寧夏長效磨削液廠家現貨

不銹鋼與鈦合金:不銹鋼和鈦合金等難加工材料具有高硬度、強度高度和良好的耐腐蝕性,但同時也給加工帶來了極大挑戰。精磨液通過優化配方,提升了冷卻性、潤滑性和清洗性,可有效解決這些材料的加工難題。例如,在磨削不銹鋼時,使用含有極壓添加劑且表面張力小的精磨液,可獲得較小的表面粗糙度值和較大的磨削比。高溫合金:在航空發動機葉片等高溫合金零件的加工中,精磨液同樣表現出色。它通過良好的潤滑和冷卻性能,減少加工過程中的熱量產生,防止金屬表面因過熱而產生變形和損傷,確保加工精度和性能。吉林高效磨削液誠信合作寧波安斯貝爾的磨削液,在珠寶加工磨削中彰顯非凡品質。

濃度配比通用比例:精磨液與水的混合比例通常為1:5至1:20(精磨液:水),具體需根據加工材料、階段和設備調整:粗磨:1:5至1:10(高濃度,快速去除余量);精磨/拋光:1:10至1:20(低濃度,減少劃痕,提升表面光潔度)。示例:加工硬質合金時,粗磨階段可采用1:8比例,精磨階段調整為1:15。水質要求普通加工:使用自來水或軟化水(硬度<100ppm),避免鈣、鎂離子與研磨液中的添加劑反應生成沉淀。精密加工(如半導體、光學鏡片):需用去離子水(電導率<10μS/cm),防止雜質污染工件表面。配制步驟順序:先向容器中加入所需水量,再緩慢倒入精磨液,邊倒邊攪拌(建議使用電動攪拌器或循環泵)。靜置:配制完成后靜置5-10分鐘,讓氣泡消散且研磨顆粒均勻分布。檢測:使用折射儀或濃度計檢測實際濃度,確保與目標值偏差≤±5%。

噴淋與涂抹自動設備:通過噴嘴將研磨液均勻噴淋至加工區域,流量控制在0.5-2L/min·cm2(根據加工面積調整)。手工操作:用軟毛刷或海綿蘸取研磨液,均勻涂抹在工件表面,避免局部堆積或缺失。加工參數設置壓力與速度:軟材料(如鋁、塑料):壓力0.1-0.3MPa,轉速500-1500rpm;硬材料(如硬質合金、陶瓷):壓力0.5-1MPa,轉速1000-3000rpm。時間控制:分階段加工(粗磨→精磨→拋光),每階段設定明確時間目標(如粗磨2分鐘,精磨5分鐘)。多階段加工流程粗磨:使用高濃度研磨液,快速去除毛刺和余量;精磨:降低濃度,減少表面劃痕;拋光:進一步稀釋研磨液(如1:20以上),配合細粒度磨料提升光潔度。示例:汽車發動機缸體加工中,粗磨用1:8比例,精磨用1:15比例,終表面粗糙度Ra≤0.4μm。安斯貝爾磨削液,在液壓元件磨削中保障元件的密封性與精度。

精磨液通常由水溶性防銹劑、潤滑添加劑、離子型表面活性劑等配制而成,不含亞硝酸鈉、礦物油及磷氯添加劑。部分環保型精磨液還包含以下成分:水溶性高分子表面活性劑:占比2%~10%,提升清洗性和潤滑性。復合型有機硼酸酯:占比1%~12%,增強化學穩定性和防銹性能。潤滑清洗劑:占比2%~20%,優化磨削過程中的潤滑和冷卻效果。抗菌劑:占比0.1%~1%,防止工作液變質發臭。此外,還有一些特殊配方的精磨液,如環保型乳化精磨液,其原料包括精磨粉、油性劑、水溶性丙烯酸樹脂、西黃蓍膠、乳化劑和水等。安斯貝爾磨削液,在電子封裝材料磨削中發揮關鍵作用。西藏磨削液生產廠家

這款磨削液,有效降低磨削熱,避免工件因熱變形影響精度。寧夏長效磨削液廠家現貨

過濾系統清理頻率:每8小時檢查并清理濾網,防止金剛石顆粒、金屬碎屑等雜質堵塞管道或劃傷工件。方法:用高壓水槍沖洗濾網,或更換一次性濾芯(精度建議≤50μm)。溫度控制范圍:保持研磨液溫度在20-40℃,避免高溫導致潤滑性下降或低溫影響流動性。設備:在研磨液槽中安裝溫度傳感器和冷卻盤管,通過循環水或制冷機實現自動溫控。濃度監測與補液在線檢測:使用濃度計或折射儀實時監測液體濃度,偏差超過±5%時自動補液。手動調整:每4小時檢測一次濃度,低時補加濃縮液,高時加水稀釋。寧夏長效磨削液廠家現貨

- 湖南高效磨削液價格 2025-12-17

- 廣西環保清洗劑工廠直銷 2025-12-17

- 黑龍江長效精磨液誠信合作 2025-12-17

- 甘肅高效磨削液價格 2025-12-17

- 福建高效水基脫模劑工廠 2025-12-17

- 高效清洗劑共同合作 2025-12-17

- 浙江環保清洗劑廠家現貨 2025-12-17

- 四川環保精磨液批發價 2025-12-17

- 山東清洗劑價格 2025-12-17

- 云南精磨液工廠 2025-12-17

- 漳州穩定的銅保護劑廠家現貨 2025-12-17

- 江蘇空調冷卻水清洗劑生產廠家 2025-12-17

- 福建粉末狀GABA售價 2025-12-17

- 江蘇硅橡膠粘合劑價格多少 2025-12-17

- 泉州乳化劑批發 2025-12-17

- 海南孕婦護膚品 2025-12-17

- 大型鋼結構廠房防腐涂料哪家便宜 2025-12-17

- 上海液壓件磷化加工設備 2025-12-17

- 介紹防腐漆推薦貨源 2025-12-17

- 徐州干粉阻垢劑廠家 2025-12-17