蘇州半固態壓鑄模具

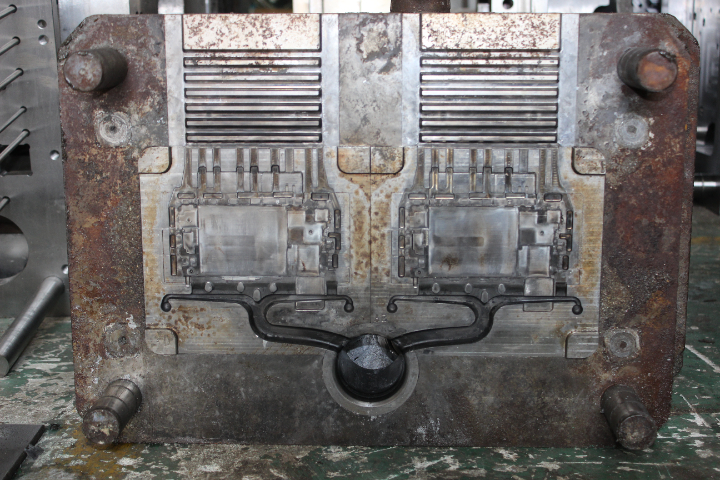

固態硬盤盒壓鑄模具用于生產固態硬盤盒這一電子產品配件。隨著信息技術的快速發展,固態硬盤以其高速讀寫、穩定性好等優點得到了普遍應用,固態硬盤盒作為固態硬盤的保護外殼,其質量也備受關注。在設計固態硬盤盒壓鑄模具時,要充分考慮固態硬盤盒的外觀要求、結構強度和散熱性能。外觀上,固態硬盤盒需要具備良好的質感和美觀度,以滿足消費者的審美需求;結構上,要保證固態硬盤盒能夠牢固地固定固態硬盤,并提供良好的防護性能;散熱方面,由于固態硬盤在工作過程中會產生一定的熱量,模具需要設計合理的散熱結構,如散熱孔、散熱片等,以保證固態硬盤的正常運行。在制造工藝上,固態硬盤盒壓鑄模具需采用高精度的加工設備和先進的表面處理工藝,確保模具的加工精度和表面質量,從而生產出高質量的固態硬盤盒。光伏壓鑄模具的耐候性設計要適應戶外惡劣的環境條件。蘇州半固態壓鑄模具

真空壓鑄模具是一種采用真空技術輔助壓鑄的模具。在傳統壓鑄過程中,型腔內會存在氣體,這些氣體容易導致壓鑄件出現氣孔等缺陷。真空壓鑄模具通過在壓鑄過程中抽取型腔內的氣體,形成真空環境,從而有效減少氣孔的產生,提高壓鑄件的質量和力學性能。真空壓鑄模具的結構相對復雜,除了常規的型腔、澆注系統等結構外,還需要增加真空抽氣系統。該系統通常由真空泵、真空管道和密封裝置等組成,能夠在壓鑄瞬間將型腔內的氣體迅速抽出。在設計真空壓鑄模具時,需要精確計算真空抽氣的時間和壓力,以確保在金屬液填充型腔前達到所需的真空度。同時,模具的密封性能也至關重要,任何泄漏都會影響真空效果。真空壓鑄模具普遍應用于對壓鑄件質量要求較高的領域,如航空航天、汽車等。蘇州半固態壓鑄模具通信配件壓鑄模具為通信設備制造配件,保障通信信號的穩定傳輸。

銅壓鑄模具主要用于銅及銅合金的壓鑄生產,銅及銅合金具有良好的導電性、導熱性和耐腐蝕性,普遍應用于電氣、電子、機械等領域。銅壓鑄模具在設計時需要考慮銅及銅合金的高熔點和良好的流動性特點。由于銅的熔點較高,模具需要具備良好的耐熱性能,能夠承受高溫銅液的沖刷。澆注系統的設計要保證銅液能夠快速、均勻地填充型腔,避免出現澆不足、冷隔等缺陷。同時,銅及銅合金在凝固過程中體積收縮較大,模具需要設置合理的補縮系統,以減少鑄件的縮孔和疏松。在模具材料的選擇上,通常采用比較強度、高耐熱性的合金鋼,并經過特殊的熱處理工藝,提高模具的硬度和韌性。此外,銅壓鑄模具的表面處理也很重要,通過鍍鉻等工藝可以提高模具的耐磨性和耐腐蝕性。隨著銅及銅合金應用技術的不斷發展,銅壓鑄模具也在不斷改進和創新。

手機中板壓鑄模具專門用于生產手機中板這一關鍵部件。手機中板是手機內部結構的重要組成部分,它起著支撐和固定其他零部件的作用,同時還需要具備良好的散熱性能和電磁屏蔽性能。在設計手機中板壓鑄模具時,要根據手機中板的功能需求和結構特點進行合理設計。首先,要確保模具的型腔能夠準確成型手機中板的復雜形狀,包括各種卡槽、孔位等。其次,要考慮到手機中板的散熱要求,在模具設計中設置合理的散熱結構,如散熱片、散熱孔等,以提高手機中板的散熱效率。在材料選擇上,手機中板壓鑄模具通常采用比較強度、高導熱性的合金鋼,以滿足手機中板對材料性能的要求。在制造過程中,要嚴格控制模具的加工精度和表面質量,確保手機中板的尺寸精度和外觀質量。同時,還需要對模具進行嚴格的試模和調試,以保證模具能夠穩定、高效地生產出符合質量標準的手機中板。真空壓鑄模具的密封性能是確保真空環境的關鍵因素。

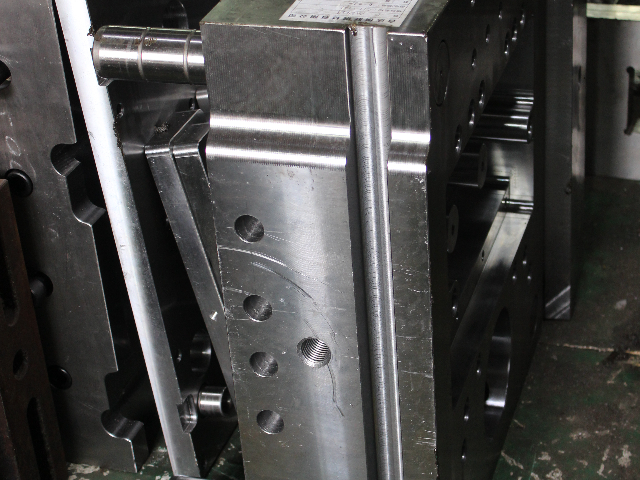

半固態壓鑄模具是一種采用半固態壓鑄技術的專屬模具。半固態壓鑄技術結合了液態壓鑄和固態鍛造的優點,具有鑄件質量高、組織致密、力學性能好等優點。半固態壓鑄模具的設計與普通壓鑄模具有所不同,它需要考慮半固態金屬的流動特性和凝固過程。在設計半固態壓鑄模具時,要合理設計澆注系統和排氣系統,以保證半固態金屬能夠均勻、穩定地填充型腔,同時排出氣體,減少鑄件缺陷。模具的冷卻系統設計也非常關鍵,它直接影響半固態金屬的凝固順序和鑄件的內部組織。在制造工藝方面,半固態壓鑄模具需要采用高精度的加工設備和特殊的加工工藝,以滿足半固態壓鑄的要求。此外,半固態壓鑄模具的材料選擇也需要考慮其在半固態壓鑄過程中的特殊工作環境,具有良好的耐熱性和耐磨性。新能源壓鑄模具順應新能源發展趨勢,生產相關領域的金屬零部件。蘇州半固態壓鑄模具

汽配壓鑄模具的標準化生產有助于提高汽車配件的通用性和互換性。蘇州半固態壓鑄模具

壓鑄模具是壓鑄生產中的中心裝備,其性能和質量直接決定了壓鑄件的品質和生產效率。在壓鑄過程中,高溫熔融金屬在高壓下快速填充模具型腔,冷卻凝固后形成所需形狀的零件。因此,壓鑄模具需要具備比較強度、高耐磨性、良好的導熱性和耐熱疲勞性等特性。模具的設計是關鍵環節,合理的澆注系統設計能夠確保金屬液均勻、快速地填充型腔,減少氣孔、縮孔等缺陷的產生;排氣系統的設計則有助于排出型腔內的氣體,避免鑄件出現氣孔。同時,模具的冷卻系統設計也不容忽視,它直接影響鑄件的冷卻速度和凝固順序,進而影響鑄件的內部組織和力學性能。在制造工藝方面,壓鑄模具通常采用高精度的加工設備和先進的加工技術,以保證模具的尺寸精度和表面質量。隨著壓鑄技術的不斷發展,壓鑄模具也在不斷創新和改進,以滿足市場對好品質壓鑄件的需求。蘇州半固態壓鑄模具

- 山東合金壓鑄件價格 2025-12-21

- 武漢筆記本支架壓鑄件生產廠家 2025-12-21

- 四川手機中板壓鑄件技術要求 2025-12-21

- 浙江機箱支架壓鑄件表面處理工藝 2025-12-21

- 浙江振子壓鑄件定做 2025-12-20

- 武漢手機配件壓鑄件 2025-12-20

- 鋁壓鑄非標件壓鑄件加工廠家 2025-12-20

- 江蘇鎂壓鑄件表面處理工藝 2025-12-20

- 深圳機箱支架壓鑄件生產廠家 2025-12-20

- 上海光伏壓鑄件 2025-12-20

- 無錫質量涂裝設備定制價格 2025-12-21

- 江西有哪些直線模組銷售廠家 2025-12-21

- 商業雷達感應探頭好不好安裝 2025-12-21

- 山東全新美國哈克HK32-001液壓站 2025-12-21

- 上海需要購買軸承價格咨詢 2025-12-21

- 美國VEKTEK工裝夾具直線缸42-1010-03 2025-12-21

- 國產襯氟閥門采購 2025-12-21

- 山東合金壓鑄件價格 2025-12-21

- 安徽實用碟形彈簧零售價 2025-12-21

- 鹽城比較好的焊錫膏 2025-12-21