什么是齒輪泵基礎

3.排出過程-容積減小:當齒輪繼續旋轉時,泵腔的容積開始減小,液體被壓縮并通過出口排出。持續循環:齒輪泵的這種循環運動不斷進行,使得泵在啟動后能夠持續吸入液體并將其排出。4.自吸能力的影響因素-,泵的設計:泵的進出口位置設計、齒輪的嚙合精度、泵腔的形狀等都會影響自吸能力。液體特性:液體的粘度、氣泡含量和溫度等因素也會影響泵的自吸性能。通常,低粘度、無氣泡的液體更容易實現自吸。泵的安裝:泵的安裝位置應盡量低于液體源,以確保液體能夠順利進入泵腔。齒輪泵的性能參數包括壓力、排量、轉速、流量、功率、效率等。什么是齒輪泵基礎

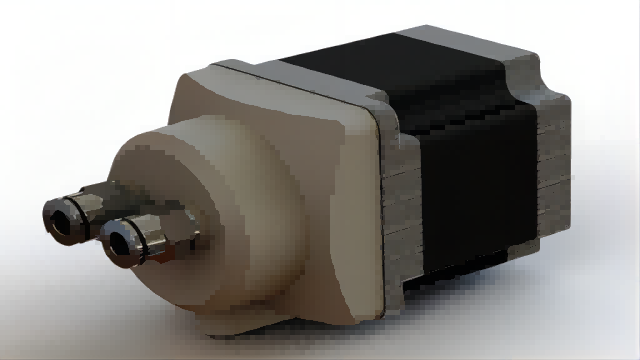

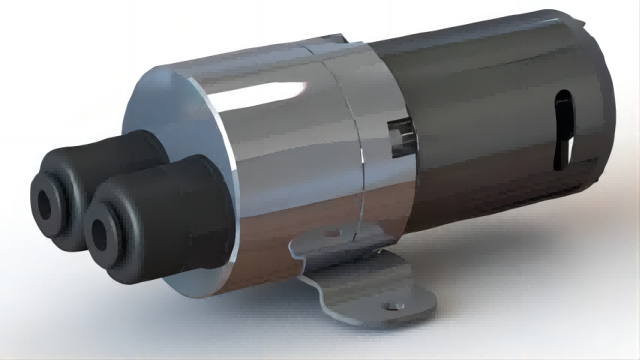

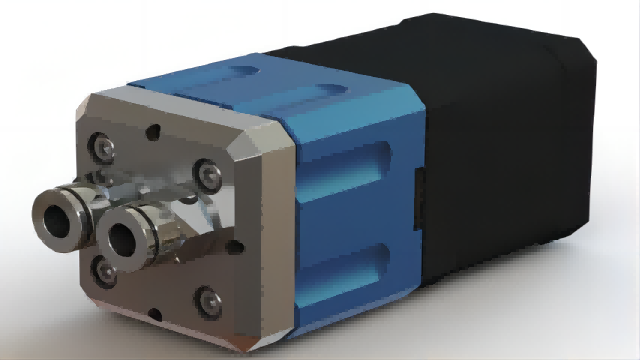

四、微型齒輪泵的設計原理和特點微型齒輪泵的設計旨在實現高效、穩定的液體輸送,以下是其設計原理和特點1.設計原理-正排量原理:微型齒輪泵通過齒輪的旋轉將液體從進液口吸入,并在齒輪嚙合過程中將液體壓送到出口,實現正排量輸送。-流體動力學:考慮流體在泵內的流動特性,通過優化泵體結構和流動路徑,提高泵的效率。2.設計特點-小型化:微型齒輪泵的設計高度集成,體積小、重量輕,適合在空間有限的環境中使用。高效性:通過精細的齒輪設計和加工工藝,微型齒輪泵能夠實現較高的流量輸出和壓力,多樣化應用:廣泛應用于化工、制藥、食品、電子等領域,適合輸送多種液體,包括高粘度液體和腐蝕性液體。青海比較好的齒輪泵內齒輪與轉動軸為同心裝置,而外齒輪則為偏心裝置。月牙形隔塊的作用是將吸入腔和排出腔隔開。

二、如何避免齒輪泵外殼的磨損現象齒輪泵外殼磨損是影響其使用壽命和工作性能的主要因素之一。為了避免外殼磨損,可以采取以下措施:1.選擇合適的材料-耐磨材料:在制造齒輪泵外殼時,選擇高的強度、耐磨性好的材料,如合金鋼或鑄鐵,以增強外殼的耐磨性。表面處理:對泵外殼進行表面處理,如硬化、鍍鉻或噴涂,以提高耐磨性和抗腐蝕性。2.定期維護與保養-定期潤滑:確保齒輪泵內的潤滑油處于良好狀態,定期檢查和更換潤滑油,確保內部零件的潤滑良好,減少摩擦。清潔維護:定期對泵體進行清潔,防止雜質和污物的積聚,避免對泵外殼造成磨損。

3.齒輪泵控制工作條件-流體特性:確保泵輸送的液體粘度適中,避免使用過于粘稠或含有固體顆粒的液體,以減少對泵外殼的磨損。-溫度控制:避免在極端的高溫或低溫環境下運行泵,以防止材料性能下降,導致磨損加劇。4.避免超負荷運行-壓力監控:使用壓力表監測泵的工作壓力,確保其在額定范圍內運行,避免因超負荷運行導致的磨損。流量調節:根據實際需求調節流量,避免頻繁的啟動和停止,減少對泵外殼的沖擊。5.安裝減震裝置-減震墊:在泵的安裝基礎上使用減震墊,可以有效吸收震動,減少外殼磨損。支撐結構:確保泵的安裝穩固,避免因振動引起的外殼磨損。微型齒輪泵基于齒輪旋轉和容積變化原理工作,重要組件包括驅動裝置、輸入軸、輸出軸、齒輪和殼體。

3.密封設計-密封方式選擇:根據流體特性和工作條件,選擇合適的密封方式,如機械密封或填料密封,確保泵的密封性能。密封材料選擇:選擇耐磨、耐腐蝕的密封材料,以確保在惡劣工況下的密封效果。4.驅動系統設計-電動機選擇**:選擇適合的電動機功率,以確保泵的正常啟動和運行,避免因功率不足導致的故障。減速機構設計:如有需要,可設計減速機構,以適應不同的流速和壓力要求。5.整體結構設計:耐用性:在設計泵體時,選擇耐腐蝕、耐磨損的材料,以提高泵的耐用性。-散熱設計:對于高溫工況,設計合適的散熱結構,以防止泵體過熱。6.維護與檢修可行性-拆卸方便性:在設計時考慮泵的拆卸和檢修方便性,減少維修時間和成本。-**監測裝置:可考慮在泵上安裝壓力傳感器、流量計等監測裝置,便于實時監控泵的運行狀態。齒輪泵無需額外抽氣設備,可自動完成液體吸入,適用于多種工況。便攜式環境氣體分析齒輪泵調試

齒輪泵常于輸送無腐蝕性的油類等粘性介質,不適用于輸送含有固體顆粒的液體及高揮發性、低閃點的液體。什么是齒輪泵基礎

2.密封件失效原因:泵的密封件(如O型圈、填料等)老化、破損或安裝不當,可能導致液體泄漏,影響壓力輸出。處理方法:定期檢查密封件,發現損壞應及時更換,并確保安裝到位。3.齒輪磨損-原因:長時間使用后,齒輪表面會因摩擦而磨損,導致嚙合間隙增大,影響泵的壓力輸出。處理方法:定期檢查齒輪的磨損情況,必要時進行更換或修復。4.液體粘度過高-原因:如果輸送液體的粘度過高,可能導致泵的流量和壓力下降,尤其在低溫條件下,有流體的粘度會增加。-處理方法:選擇適合泵的液體粘度范圍,必要時可加熱液體以降低粘度。什么是齒輪泵基礎

- 便攜式環境氣體分析齒輪泵是什么 2025-12-18

- 上海工程齒輪泵 2025-12-18

- BOXER齒輪泵服務熱線 2025-12-18

- 黑龍江真空泵維修 2025-12-18

- 寧夏齒輪泵調試 2025-12-18

- Honlite齒輪泵以客為尊 2025-12-18

- 固定齒輪泵代理商 2025-12-18

- TCS真空泵怎么樣 2025-12-18

- 江蘇真空泵平均價格 2025-12-18

- 山西齒輪泵設備廠家 2025-12-18

- 瓶蓋密封墊片刻字機供應商 2025-12-19

- 上海大型燙圖機批發 2025-12-19

- 無錫皮革壓花機廠家 2025-12-19

- 東光小型高速裱紙機廠家 2025-12-19

- 四軸聯動數控機床 2025-12-19

- 淮安臺式鋁箔封口機廠家 2025-12-19

- 上海制藥用水設備報價 2025-12-19

- 浙江微型minimo品牌排行 2025-12-19

- 上海濾芯外殼怎么選 2025-12-19

- 新疆余熱鍋爐的工作原理 2025-12-19