山西PALLETECH 自動化 臥式加工中心主軸異響排查方法

主要部件升級:主軸與擺頭的自主突破頭部企業加速主要部件自主研發,構建臥式加工中心技術壁壘。日發精機自主開發的新一代主軸系列,采用陶瓷混合軸承與一體化冷卻結構,轉速達 36000r/min,壽命較進口主軸提升 30%,成本降低 45%。配套的擺動頭通過高精度齒輪傳動與閉環控制,定位精度達 5 角秒,支持 - 45°~+120° 擺動范圍,在復雜曲面加工中軌跡誤差小于 0.003mm。主要部件自主化使設備綜合故障率從 5% 降至 1.2%,為國產替代提供堅實支撐。可翻傾柔性夾持,適配復雜曲面加工需求。山西PALLETECH 自動化 臥式加工中心主軸異響排查方法

政策精細賦能:產業鏈升級的 “加速器”地方政策靶向發力推動臥式加工中心產業升級,昆明的扶持措施成效明顯。《關于促進嵩明縣機床產業高質量發展的若干措施》推出 11 條扶持政策,涵蓋強鏈補鏈、科技創新、要素保障等五大領域,對海外市場拓展、主要部件研發予以專項支持。政策推動下,精機琥正等企業攻克 30 余個細分領域應用難題,通用昆機重型臥式加工中心獲得省級首臺(套)認定,享受稅收減免與研發補貼。預計到 2027 年,當地機床產業鏈規模將突破 100 億元,為臥式設備創新提供持續動力。廣東多托盤系統 臥式加工中心換刀卡刀故障解決技術成果納入工信部,重大裝備標志性成果。

3C 領域適配:小型精密件的高效加工針對 3C 電子行業需求,小型臥式加工中心實現精度與效率的雙重突破。創世紀的 3C 型臥式鉆銑加工中心 2024 年銷售收入達 19.26 億元,同比增長 197.43%,專門適配智能穿戴設備零部件加工。該設備 X/Y/Z 軸行程均為 600mm,配備 24 把刀庫與 18000r/min 電主軸,在鋁合金殼體加工中,定位精度 ±0.0015mm,表面粗糙度 Ra0.8μm,單件加工時間只需 40 秒。設備還支持多工位并行加工,單臺日產能達 1200 件,滿足 3C 行業規模化生產需求。

五軸聯動升級:復合加工的全能突破五軸臥式加工中心成為高級制造主要裝備,恒輪 HF5500 機型展現 “工藝密集型” 優勢。該設備搭載 B 軸銑頭與 C 軸連續驅動轉臺,通過 RTCP 自動標定技術實現五軸聯動,可集成車削、滾齒、刮齒等多工序加工。其工作臺直徑達 1250mm,承重 1000kg,X/Y/Z 軸行程均超 1200mm,配備 40000r/min 高速電主軸,在航空發動機葉輪加工中,一次裝夾即可完成曲面銑削與精密鉆孔,加工效率較傳統設備提升 3 倍。科德數控 DMC55Up 機型更實現銑、磨、超聲加工一體化,鈦合金零件表面粗糙度達 Ra0.4μm,適配多領域復雜件需求。納米級編碼器同步,雙軸位置誤差小于 1 微米。

高級數控系統:從跟跑到領跑的智能跨越國產數控系統實現臥式加工中心 “大腦” 的技術突圍,華中數控 “華中 10 型” 展現代際優勢。該系統集成 AI 芯片與行業大模型,構建 “感知 - 學習 - 決策 - 控制” 全閉環,在航空發動機葉片加工中,通過虛擬仿真與實測數據 “雙碼聯控”,將輪廓精度提升 75%,明顯優于德國德瑪吉依賴預設程序的傳統系統。通用技術大連機床 MDH 系列臥式加工中心搭載該系統后,編程效率提升 60%,故障診斷響應時間縮短至 0.5 秒級,配合防碰撞監控技術,設備調試時間壓縮 40%。目前該系統已助力國產設備打入歐洲航空供應鏈,斬獲 5 億元出口大單,標志著數控系統從 “跟跑” 邁入 “領跑” 階段。成為全球第三個掌握該技術的國家。內蒙古雙絲桿同動 臥式加工中心車間布局要求

為載人登月工程,提供關鍵制造裝備支撐。山西PALLETECH 自動化 臥式加工中心主軸異響排查方法

重型設備國產化:8 米級加工的自主突破國產重型臥式加工中心打破尺寸與精度瓶頸,武重集團實現全鏈條自主化。其智能重型臥式加工中心關鍵部件 100% 國產化,“主軸 - 導軌 - 伺服” 系統自主研發,比較大加工直徑達 8 米,適配冶金、能源領域超大型零件需求。的芯模母線跟蹤旋壓技術實現免編程智能加工,在 10 噸級水輪機轉輪加工中,一次裝夾完成多工序,形位誤差控制在 0.02mm 內,較進口設備加工周期縮短 45%。關鍵部件故障率從 15% 降至 3%,徹底擺脫對海外主要部件的依賴。山西PALLETECH 自動化 臥式加工中心主軸異響排查方法

- 無齒輪電主軸 臥式加工中心批量加工效率 2025-12-21

- 雙交換工作臺 臥式加工中心直線導軌潤滑周期 2025-12-21

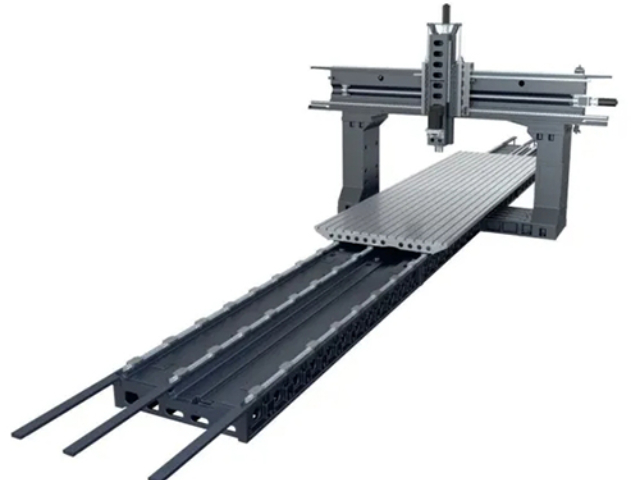

- 廣東定梁動柱龍門加工中心高效 2025-12-21

- 河南動柱式結構 臥式加工中心多軸聯動編程技巧 2025-12-21

- 湖北精密模具 龍門加工中心高速高精 2025-12-21

- 內蒙古高速高精龍門加工中心重切削 2025-12-21

- 北京高剛性 龍門加工中心高效 2025-12-21

- 北京大跨距設計 臥式加工中心批量加工效率 2025-12-21

- 內蒙古固定立柱型 臥式加工中心液壓卡盤規格 2025-12-21

- 湖北高精度 龍門加工中心大行程 2025-12-21

- 上海易觸無人售貨機 2025-12-21

- 鹽都區銷售通用機械生產廠家 2025-12-21

- BC低速電動機銷售 2025-12-21

- 耐用機器人工作站市場 2025-12-21

- 福建國產攪拌器定制 2025-12-21

- 河南攪拌器機械密封結構 2025-12-21

- 湖南臥式磁力泵哪里買 2025-12-21

- 泉州光伏零部件加工廠家 2025-12-21

- 湖北空調行業鉚接 2025-12-21

- 南通銷售污泥干化設備租賃 2025-12-21