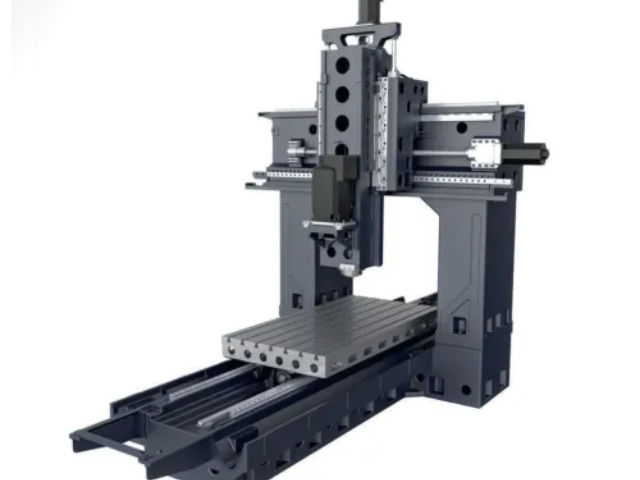

北京固定立柱型 臥式加工中心直線導(dǎo)軌潤滑周期

數(shù)字孿生落地:“邊云協(xié)同” 的智能數(shù)字孿生技術(shù)重構(gòu)臥式加工中心生產(chǎn)邏輯,格睿普的邊云協(xié)同方案實現(xiàn)突破。該方案通過工業(yè)制造仿真引擎 GPCORE 與邊緣孿生系統(tǒng) GrapeSim,為機床、刀具、工件生成全要素數(shù)字孿生,實時采集切削力、電流等 12 類數(shù)據(jù),將操作過程全程數(shù)字化。在某航空零部件加工廠,搭載該系統(tǒng)的臥式加工中心可自動識別 CAD 圖紙?zhí)卣鳎悄苌杉庸すに嚕幊虝r間從 4 小時縮短至 20 分鐘;通過刀具全生命周期管理,單組刀具更換成本降低 60%。目前該方案已應(yīng)用于中國商飛等企業(yè),使設(shè)備利用率從 65% 提升至 93%。成為全球第三個掌握該技術(shù)的國家。北京固定立柱型 臥式加工中心直線導(dǎo)軌潤滑周期

多軸聯(lián)動精度:納米級定位的技術(shù)突破臥式加工中心多軸聯(lián)動精度邁入納米級時代,光柵尺閉環(huán)控制成關(guān)鍵支撐。沈陽機床某高級機型采用德國海德漢直線光柵尺與圓光柵,實現(xiàn) X/Y/Z 軸全閉環(huán)控制,定位精度達 ±0.0005mm,重復(fù)定位精度 ±0.0002mm。B 軸擺頭與 C 軸轉(zhuǎn)臺通過雙讀數(shù)頭技術(shù)消除間隙誤差,在航空發(fā)動機葉片加工中,五軸聯(lián)動軌跡誤差小于 30 納米,表面輪廓度誤差控制在 0.001mm 內(nèi)。這種精度突破使國產(chǎn)設(shè)備成功替代進口機型,在航天科工某工廠實現(xiàn) 100% 國產(chǎn)化替代。山西無齒輪電主軸 臥式加工中心雙交換工作臺配置加工速度達 F15000mm/min,切寬 10-18 毫米。

新興市場布局:東南亞服務(wù)網(wǎng)絡(luò)的構(gòu)建國產(chǎn)企業(yè)加速布局新興市場,武重集團的海外服務(wù)體系成效明顯。其在東南亞、中東歐設(shè)立 6 個海外服務(wù)中心,配備 200 余名專業(yè)工程師,為當(dāng)?shù)嘏P式加工中心用戶提供 24 小時響應(yīng)的安裝調(diào)試、故障維修與備件供應(yīng)服務(wù)。針對東南亞濕熱氣候,專項優(yōu)化設(shè)備防護工藝,將電氣柜防潮至 IP67,導(dǎo)軌防銹涂層壽命延長至 8 年。完善的服務(wù)網(wǎng)絡(luò)推動重型臥式加工中心出口量同比增長 40%,在越南風(fēng)電裝備工廠實現(xiàn) 12 臺設(shè)備批量裝機。

人形機器人適配:主要部件的加工專屬方案瞄準人形機器人產(chǎn)業(yè)風(fēng)口,臥式加工中心推出定制化解決方案。紐威數(shù)控研發(fā)的機型聚焦諧波減速器(剛輪、端蓋)、空心杯電機殼體等主要零件加工,通過高精度主軸與夾具設(shè)計,實現(xiàn)行星滾柱絲杠螺母的精密銑削,定位誤差控制在 0.002mm 內(nèi)。設(shè)備配備 24 刀位高速刀庫,換刀時間只 2.3 秒,在諧波減速器剛輪加工中,齒形精度達 7 級,表面粗糙度 Ra0.4μm,較通用機型加工效率提升 40%。目前該系列產(chǎn)品已實現(xiàn)批量應(yīng)用,隨著人形機器人產(chǎn)業(yè)爆發(fā),預(yù)計 2026 年相關(guān)訂單將增長 120%。保障數(shù)百種蒙皮柔性生產(chǎn),適配裝配要求。

高級數(shù)控系統(tǒng):從跟跑到領(lǐng)跑的智能跨越國產(chǎn)數(shù)控系統(tǒng)實現(xiàn)臥式加工中心 “大腦” 的技術(shù)突圍,華中數(shù)控 “華中 10 型” 展現(xiàn)代際優(yōu)勢。該系統(tǒng)集成 AI 芯片與行業(yè)大模型,構(gòu)建 “感知 - 學(xué)習(xí) - 決策 - 控制” 全閉環(huán),在航空發(fā)動機葉片加工中,通過虛擬仿真與實測數(shù)據(jù) “雙碼聯(lián)控”,將輪廓精度提升 75%,明顯優(yōu)于德國德瑪吉依賴預(yù)設(shè)程序的傳統(tǒng)系統(tǒng)。通用技術(shù)大連機床 MDH 系列臥式加工中心搭載該系統(tǒng)后,編程效率提升 60%,故障診斷響應(yīng)時間縮短至 0.5 秒級,配合防碰撞監(jiān)控技術(shù),設(shè)備調(diào)試時間壓縮 40%。目前該系統(tǒng)已助力國產(chǎn)設(shè)備打入歐洲航空供應(yīng)鏈,斬獲 5 億元出口大單,標志著數(shù)控系統(tǒng)從 “跟跑” 邁入 “領(lǐng)跑” 階段。技術(shù)成果納入工信部,重大裝備標志性成果。5 軸車銑復(fù)合 臥式加工中心無齒輪電主軸特性

運 20 蒙皮加工中,處理 12 米長、1 毫米厚極弱剛性件。北京固定立柱型 臥式加工中心直線導(dǎo)軌潤滑周期

材料適配升級:復(fù)合材料的切削突破針對復(fù)合材料加工特性,臥式加工中心實現(xiàn)工藝與裝備的雙重升級。某企業(yè)推出的復(fù)材機型搭載超聲輔助切削系統(tǒng)與金剛石涂層刀具,在碳纖維增強復(fù)合材料零件加工中,有效抑制分層與毛刺現(xiàn)象,邊緣質(zhì)量提升 80%。設(shè)備采用負壓吸附工作臺與高速吸塵系統(tǒng),粉塵收集效率達 99%,解決復(fù)材加工粉塵污染難題。在航空航天復(fù)材結(jié)構(gòu)件加工中,該機型通過恒定切削力控制,使表面粗糙度達 Ra0.8μm,加工效率較傳統(tǒng)設(shè)備提升 2.5 倍,已批量交付中航工業(yè)等企業(yè)。北京固定立柱型 臥式加工中心直線導(dǎo)軌潤滑周期

- 無齒輪電主軸 臥式加工中心批量加工效率 2025-12-21

- 雙交換工作臺 臥式加工中心直線導(dǎo)軌潤滑周期 2025-12-21

- 廣東定梁動柱龍門加工中心高效 2025-12-21

- 河南動柱式結(jié)構(gòu) 臥式加工中心多軸聯(lián)動編程技巧 2025-12-21

- 湖北精密模具 龍門加工中心高速高精 2025-12-21

- 內(nèi)蒙古高速高精龍門加工中心重切削 2025-12-21

- 北京高剛性 龍門加工中心高效 2025-12-21

- 北京大跨距設(shè)計 臥式加工中心批量加工效率 2025-12-21

- 內(nèi)蒙古固定立柱型 臥式加工中心液壓卡盤規(guī)格 2025-12-21

- 湖北高精度 龍門加工中心大行程 2025-12-21

- 上海易觸無人售貨機 2025-12-21

- 鹽都區(qū)銷售通用機械生產(chǎn)廠家 2025-12-21

- BC低速電動機銷售 2025-12-21

- 耐用機器人工作站市場 2025-12-21

- 福建國產(chǎn)攪拌器定制 2025-12-21

- 河南攪拌器機械密封結(jié)構(gòu) 2025-12-21

- 湖南臥式磁力泵哪里買 2025-12-21

- 泉州光伏零部件加工廠家 2025-12-21

- 湖北空調(diào)行業(yè)鉚接 2025-12-21

- 南通銷售污泥干化設(shè)備租賃 2025-12-21