湖南高速換刀 臥式加工中心批量生產產能測算

新興市場布局:東南亞服務網絡的構建國產企業加速布局新興市場,武重集團的海外服務體系成效明顯。其在東南亞、中東歐設立 6 個海外服務中心,配備 200 余名專業工程師,為當地臥式加工中心用戶提供 24 小時響應的安裝調試、故障維修與備件供應服務。針對東南亞濕熱氣候,專項優化設備防護工藝,將電氣柜防潮至 IP67,導軌防銹涂層壽命延長至 8 年。完善的服務網絡推動重型臥式加工中心出口量同比增長 40%,在越南風電裝備工廠實現 12 臺設備批量裝機。閉環控制算法,將加工誤差控在 0.01 毫米內。湖南高速換刀 臥式加工中心批量生產產能測算

航空航天定制:復材與金屬的全能加工面向航空航天領域,定制化臥式五軸加工中心實現多材料加工全覆蓋。日發航空裝備布局的非標臥式五軸機型,可兼顧鈦合金金屬件與碳纖維復合材料加工,配備 40000r/min 高速電主軸與超聲輔助系統,鈦合金零件表面粗糙度達 Ra0.4μm,復材切割無分層現象。在飛機結構件加工中,設備通過 B 軸擺頭與 C 軸轉臺聯動,完成 ±100° 范圍內的復雜切削,一次裝夾合格率從 85% 提升至 98%。這類定制機型已獲得商飛、航天科技等企業訂單,2024 年銷售額超 1.5 億元。廣東雙交換工作臺 臥式加工中心換刀卡刀故障解決為載人登月工程,提供關鍵制造裝備支撐。

市場與政策:國產化替代加速推進政策扶持與市場需求雙輪驅動臥式加工中心國產化進程。“高級數控機床與基礎制造裝備” 專項為主要技術攻關提供資金支持,推動普什寧江等企業實現技術突破,累計新增產值超 3 億元。2025 年通用技術大連機床斬獲超億元訂單,標志國產設備認可度提升。在新能源汽車、航空航天等行業拉動下,國內臥式加工中心市場規模年均增速達 18%,五軸機型占比從 2020 年的 15% 升至 2025 年的 42%,逐步打破海外品牌在高級市場的壟斷。

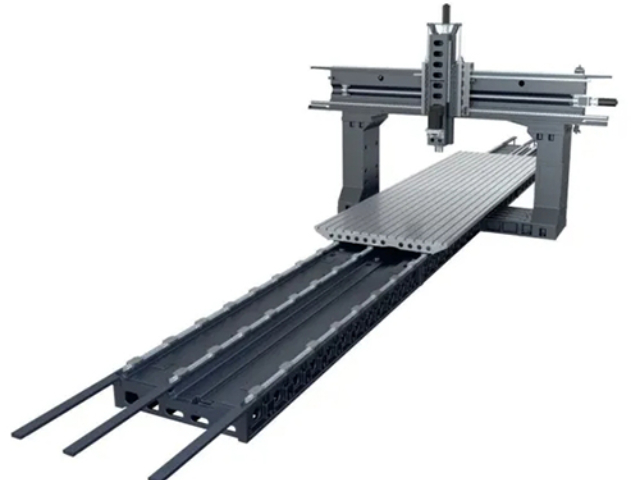

重型設備國產化:8 米級加工的自主突破國產重型臥式加工中心打破尺寸與精度瓶頸,武重集團實現全鏈條自主化。其智能重型臥式加工中心關鍵部件 100% 國產化,“主軸 - 導軌 - 伺服” 系統自主研發,比較大加工直徑達 8 米,適配冶金、能源領域超大型零件需求。的芯模母線跟蹤旋壓技術實現免編程智能加工,在 10 噸級水輪機轉輪加工中,一次裝夾完成多工序,形位誤差控制在 0.02mm 內,較進口設備加工周期縮短 45%。關鍵部件故障率從 15% 降至 3%,徹底擺脫對海外主要部件的依賴。納米級編碼器同步,雙軸位置誤差小于 1 微米。

綠色制造升級:全生命周期的環保賦能臥式加工中心從設計到運維實現全生命周期綠色化。在生產端,采用輕量化設計與再生材料,設備制造階段能耗降低 25%;在運行端,標配變頻主軸與節能伺服系統,單位加工能耗較傳統機型下降 30%。山東大漢等企業通過裝配工藝優化實現 “零缺陷交付”,減少返工造成的資源浪費。在回收端,設備采用模塊化可拆卸結構,主要部件回收利用率達 80%。這些綠色設計使設備獲得國家節能產品認證,單臺設備年減排二氧化碳 12 噸,適配制造業低碳轉型需求。全球首臺立式鏡像銑,加工角度提高 70%。河北床身式 臥式加工中心故障維修成本

可翻傾柔性夾持,適配復雜曲面加工需求。湖南高速換刀 臥式加工中心批量生產產能測算

人形機器人適配:主要部件的加工專屬方案瞄準人形機器人產業風口,臥式加工中心推出定制化解決方案。紐威數控研發的機型聚焦諧波減速器(剛輪、端蓋)、空心杯電機殼體等主要零件加工,通過高精度主軸與夾具設計,實現行星滾柱絲杠螺母的精密銑削,定位誤差控制在 0.002mm 內。設備配備 24 刀位高速刀庫,換刀時間只 2.3 秒,在諧波減速器剛輪加工中,齒形精度達 7 級,表面粗糙度 Ra0.4μm,較通用機型加工效率提升 40%。目前該系列產品已實現批量應用,隨著人形機器人產業爆發,預計 2026 年相關訂單將增長 120%。湖南高速換刀 臥式加工中心批量生產產能測算

- 無齒輪電主軸 臥式加工中心批量加工效率 2025-12-21

- 湖北移動立柱型 臥式加工中心自動送料適配性 2025-12-21

- 雙交換工作臺 臥式加工中心直線導軌潤滑周期 2025-12-21

- 廣東定梁動柱龍門加工中心高效 2025-12-21

- 內蒙古智能化 龍門加工中心橋式 2025-12-21

- 河南動柱式結構 臥式加工中心多軸聯動編程技巧 2025-12-21

- 內蒙古U 軸鏜孔附件 臥式加工中心液壓卡盤壓力調節 2025-12-21

- 北京精密模具 龍門加工中心 2025-12-21

- 湖北精密模具 龍門加工中心高速高精 2025-12-21

- 河南多托盤系統 臥式加工中心直線導軌潤滑周期 2025-12-21

- 黑龍江農化制劑智能工廠有哪些 2025-12-21

- 上海易觸無人售貨機 2025-12-21

- 鹽都區銷售通用機械生產廠家 2025-12-21

- BC低速電動機銷售 2025-12-21

- 耐用機器人工作站市場 2025-12-21

- 福建國產攪拌器定制 2025-12-21

- 河南攪拌器機械密封結構 2025-12-21

- 湖南臥式磁力泵哪里買 2025-12-21

- 泉州光伏零部件加工廠家 2025-12-21

- 北京日本進口清洗機價格 2025-12-21