-

外賣族“三高”風(fēng)險(xiǎn)攀升 個(gè)性化健康方案受關(guān)注

-

運(yùn)動(dòng)常受傷?基因檢測(cè)為科學(xué)運(yùn)動(dòng)“保駕護(hù)航”

-

聚焦口腔菌群平衡,華壹健康為反復(fù)口腔潰瘍者開(kāi)“良方”

-

西安華壹健康:以基因檢測(cè)技術(shù) 護(hù)航孕期健康新旅程

-

換季就遭罪?華壹健康基因檢測(cè)幫你讀懂身體信號(hào)

-

護(hù)膚品頻換仍過(guò)敏?基因檢測(cè)為皮膚健康尋

-

兒童營(yíng)養(yǎng)補(bǔ)劑別亂買 科學(xué)檢測(cè)助家長(zhǎng)理性判斷

-

“護(hù)膚屢踩坑?基因檢測(cè)為愛(ài)美人士解鎖科學(xué)護(hù)膚新路徑

-

關(guān)注小升初成長(zhǎng)關(guān)鍵期 華壹健康助力科學(xué)因材施教

-

牙齦出血?jiǎng)e硬扛!口腔微生態(tài)檢測(cè)+益生菌來(lái)護(hù)航

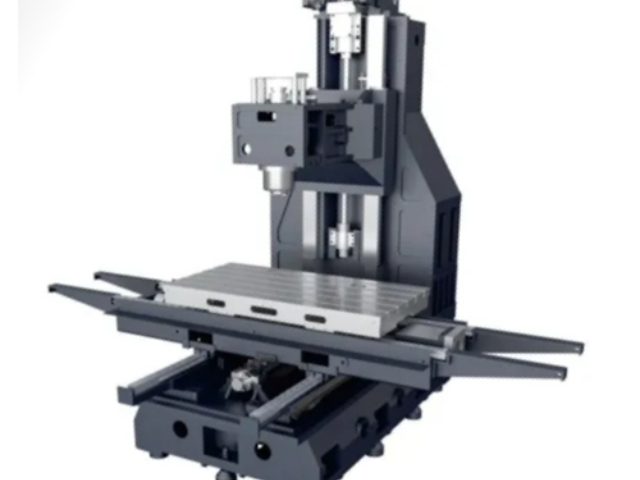

河南柔性制造單元 臥式加工中心

鑄造工藝升級(jí):一體化床身的剛性根基高級(jí)鑄造工藝為臥式加工中心提供性能保障,龍馬控股的大型鑄件技術(shù)。其采用樹(shù)脂砂造型與真空澆注工藝生產(chǎn)的臥式加工中心床身,通過(guò)三次人工時(shí)效與振動(dòng)時(shí)效消除內(nèi)應(yīng)力,抗拉強(qiáng)度達(dá) 300MPa 以上。一體化鑄造的床身取消拼接結(jié)構(gòu),配合米字型加強(qiáng)筋設(shè)計(jì),在 30 噸負(fù)載下變形量只 0.002mm。通用昆機(jī)采用該鑄件生產(chǎn)的臥式加工中心,在連續(xù) 72 小時(shí)重切削測(cè)試中,定位精度穩(wěn)定性保持率達(dá) 98%,較傳統(tǒng)拼接床身提升 40%。攻克鋁鋰合金加工難題,滿足 C919 高疲勞壽命要求。河南柔性制造單元 臥式加工中心

鏡像銑技術(shù):航空航天薄壁件的制造臥式雙五軸鏡像銑技術(shù)打破航空航天薄壁件加工壟斷,國(guó)產(chǎn)裝備實(shí)現(xiàn)從跟跑到領(lǐng)跑的跨越。由上海交大、拓璞數(shù)控等組成的產(chǎn)學(xué)研團(tuán)隊(duì)歷經(jīng)十余年攻關(guān),研制出世界比較大加工空間的 12 米級(jí)臥式雙五軸鏡像銑設(shè)備,攻克大尺寸薄壁件隨動(dòng)支撐、在線測(cè)厚補(bǔ)償?shù)戎饕夹g(shù),徹底替代高污染的化學(xué)銑削工藝。該設(shè)備通過(guò)雙五軸聯(lián)動(dòng)控制銑削頭與支撐頭同步運(yùn)動(dòng),在運(yùn) 20 “金屬薄膜” 式蒙皮加工中,可處理尺寸超 12 米、壁厚只 1 毫米的極弱剛性零件,加工精度達(dá) ±0.1 毫米,較傳統(tǒng)工藝提升 5 倍,加工周期從 20 天縮短至 6-7 天。在航天領(lǐng)域,其成功實(shí)現(xiàn)國(guó)際較早 5 米級(jí)火箭貯箱整體箱底加工,通過(guò)激光掃描形面識(shí)別與實(shí)時(shí)補(bǔ)償技術(shù),解決徑厚比 3350:1 的 “巨型雞蛋殼” 加工變形難題,消除焊縫后極限承壓能力明顯提升。目前該技術(shù)已為 C919 提供 5 條自動(dòng)化生產(chǎn)線,滿足六十架份產(chǎn)能需求,湖北PALLETECH 自動(dòng)化 臥式加工中心批量生產(chǎn)產(chǎn)能測(cè)算納米級(jí)編碼器同步,雙軸位置誤差小于 1 微米。

重型設(shè)備國(guó)產(chǎn)化:8 米級(jí)加工的自主突破國(guó)產(chǎn)重型臥式加工中心打破尺寸與精度瓶頸,武重集團(tuán)實(shí)現(xiàn)全鏈條自主化。其智能重型臥式加工中心關(guān)鍵部件 100% 國(guó)產(chǎn)化,“主軸 - 導(dǎo)軌 - 伺服” 系統(tǒng)自主研發(fā),比較大加工直徑達(dá) 8 米,適配冶金、能源領(lǐng)域超大型零件需求。的芯模母線跟蹤旋壓技術(shù)實(shí)現(xiàn)免編程智能加工,在 10 噸級(jí)水輪機(jī)轉(zhuǎn)輪加工中,一次裝夾完成多工序,形位誤差控制在 0.02mm 內(nèi),較進(jìn)口設(shè)備加工周期縮短 45%。關(guān)鍵部件故障率從 15% 降至 3%,徹底擺脫對(duì)海外主要部件的依賴。

五軸聯(lián)動(dòng)升級(jí):復(fù)合加工的全能突破五軸臥式加工中心成為高級(jí)制造主要裝備,恒輪 HF5500 機(jī)型展現(xiàn) “工藝密集型” 優(yōu)勢(shì)。該設(shè)備搭載 B 軸銑頭與 C 軸連續(xù)驅(qū)動(dòng)轉(zhuǎn)臺(tái),通過(guò) RTCP 自動(dòng)標(biāo)定技術(shù)實(shí)現(xiàn)五軸聯(lián)動(dòng),可集成車削、滾齒、刮齒等多工序加工。其工作臺(tái)直徑達(dá) 1250mm,承重 1000kg,X/Y/Z 軸行程均超 1200mm,配備 40000r/min 高速電主軸,在航空發(fā)動(dòng)機(jī)葉輪加工中,一次裝夾即可完成曲面銑削與精密鉆孔,加工效率較傳統(tǒng)設(shè)備提升 3 倍。科德數(shù)控 DMC55Up 機(jī)型更實(shí)現(xiàn)銑、磨、超聲加工一體化,鈦合金零件表面粗糙度達(dá) Ra0.4μm,適配多領(lǐng)域復(fù)雜件需求。雙主軸頭鏡像運(yùn)動(dòng),一邊切削一邊隨動(dòng)支撐。

數(shù)字孿生落地:“邊云協(xié)同” 的智能數(shù)字孿生技術(shù)重構(gòu)臥式加工中心生產(chǎn)邏輯,格睿普的邊云協(xié)同方案實(shí)現(xiàn)突破。該方案通過(guò)工業(yè)制造仿真引擎 GPCORE 與邊緣孿生系統(tǒng) GrapeSim,為機(jī)床、刀具、工件生成全要素?cái)?shù)字孿生,實(shí)時(shí)采集切削力、電流等 12 類數(shù)據(jù),將操作過(guò)程全程數(shù)字化。在某航空零部件加工廠,搭載該系統(tǒng)的臥式加工中心可自動(dòng)識(shí)別 CAD 圖紙?zhí)卣鳎悄苌杉庸すに嚕幊虝r(shí)間從 4 小時(shí)縮短至 20 分鐘;通過(guò)刀具全生命周期管理,單組刀具更換成本降低 60%。目前該方案已應(yīng)用于中國(guó)商飛等企業(yè),使設(shè)備利用率從 65% 提升至 93%。可翻傾柔性?shī)A持,適配復(fù)雜曲面加工需求。自動(dòng)托盤交換 臥式加工中心上門安裝服務(wù)

3 米級(jí)裝備加工徑厚比 3350:1 的 “巨型雞蛋殼”。河南柔性制造單元 臥式加工中心

高級(jí)數(shù)控系統(tǒng):從跟跑到領(lǐng)跑的智能跨越國(guó)產(chǎn)數(shù)控系統(tǒng)實(shí)現(xiàn)臥式加工中心 “大腦” 的技術(shù)突圍,華中數(shù)控 “華中 10 型” 展現(xiàn)代際優(yōu)勢(shì)。該系統(tǒng)集成 AI 芯片與行業(yè)大模型,構(gòu)建 “感知 - 學(xué)習(xí) - 決策 - 控制” 全閉環(huán),在航空發(fā)動(dòng)機(jī)葉片加工中,通過(guò)虛擬仿真與實(shí)測(cè)數(shù)據(jù) “雙碼聯(lián)控”,將輪廓精度提升 75%,明顯優(yōu)于德國(guó)德瑪吉依賴預(yù)設(shè)程序的傳統(tǒng)系統(tǒng)。通用技術(shù)大連機(jī)床 MDH 系列臥式加工中心搭載該系統(tǒng)后,編程效率提升 60%,故障診斷響應(yīng)時(shí)間縮短至 0.5 秒級(jí),配合防碰撞監(jiān)控技術(shù),設(shè)備調(diào)試時(shí)間壓縮 40%。目前該系統(tǒng)已助力國(guó)產(chǎn)設(shè)備打入歐洲航空供應(yīng)鏈,斬獲 5 億元出口大單,標(biāo)志著數(shù)控系統(tǒng)從 “跟跑” 邁入 “領(lǐng)跑” 階段。河南柔性制造單元 臥式加工中心

- 河北力矩電機(jī)驅(qū)動(dòng) 臥式加工中心防護(hù)罩變形修復(fù) 2025-12-22

- 河北刨臺(tái)式 臥式加工中心主軸油冷機(jī)維護(hù) 2025-12-22

- 能源裝備 龍門加工中心五軸聯(lián)動(dòng) 2025-12-22

- 無(wú)齒輪電主軸 臥式加工中心批量加工效率 2025-12-21

- 湖北移動(dòng)立柱型 臥式加工中心自動(dòng)送料適配性 2025-12-21

- 雙交換工作臺(tái) 臥式加工中心直線導(dǎo)軌潤(rùn)滑周期 2025-12-21

- 廣東定梁動(dòng)柱龍門加工中心高效 2025-12-21

- 內(nèi)蒙古智能化 龍門加工中心橋式 2025-12-21

- 河南動(dòng)柱式結(jié)構(gòu) 臥式加工中心多軸聯(lián)動(dòng)編程技巧 2025-12-21

- 內(nèi)蒙古U 軸鏜孔附件 臥式加工中心液壓卡盤壓力調(diào)節(jié) 2025-12-21

- 崇明區(qū)辦公用釹鐵硼操作 2025-12-22

- 小型智能語(yǔ)音助手內(nèi)容 2025-12-22

- 廣東工業(yè)六軸發(fā)展 2025-12-22

- 無(wú)錫單孔膜曝氣器商家 2025-12-22

- 南通比較好的光學(xué)鏡頭規(guī)格尺寸 2025-12-22

- 成都別墅中央空調(diào)智能控制智能化設(shè)計(jì) 2025-12-22

- 合肥多頭涂覆機(jī)公司 2025-12-22

- 浦東新區(qū)PCB板誠(chéng)信合作 2025-12-22

- 陜西真空泵服務(wù) 2025-12-22

- 江蘇靜音型油浸電機(jī)源頭廠家 2025-12-22