河北反 T 型結構 臥式加工中心自動送料適配性

靜壓導軌技術:重型加工的精度飛躍高精度靜壓導軌技術為臥式加工中心注入剛性新動能,齊重數控的突破極具代表性。其 DVT350 靜壓導軌橫梁部件采用多通道供油系統,通過精細調節油腔壓力形成均勻油膜,將 5 噸重刀架的摩擦系數降至極低,操作人員只憑一根手指即可推動。應用該技術的臥式加工中心在風電主軸加工中,實現微米級微量進給控制,定位精度較傳統導軌提升 40%,且精度保持性延長至 10 年以上。這種技術突破使設備成功切入能源重型零件加工領域,市場占有率同比提升 25%。全球首臺立式鏡像銑,加工角度提高 70%。河北反 T 型結構 臥式加工中心自動送料適配性

超聲綠色加工:復合材料加工的環保超聲技術與臥式加工中心的融合解決復合材料加工難題,匯專的技術創新樹立行業榜樣。其推出的超聲臥式加工中心推薦雙超聲系統,兼具切割與銑削功能,超聲轉速達 24000rpm,圓片刀振幅可達 50μm,配合振幅閉環控制系統保障加工穩定性。在芳綸紙蜂窩飛機復材加工中,該設備突破小于 18° 坡度加工瓶頸,實現一刀成型,切削熱下降 80%,表面無毛刺,徹底解決傳統加工粉塵多、精度低的問題。搭配超臨界二氧化碳或低溫冷風綠色系統,切削液用量減少 90%,完美適配航空航天領域環保與精密需求。動柱式結構 臥式加工中心進口配置清單鏡像銑徹底替代化銑工藝,消除化學廢液污染。

熱管理技術:精度穩定的底層保障熱對稱設計與智能補償技術解決臥式加工中心精度漂移難題。主流高級機型采用主軸中心出水、滾珠絲杠內冷與溫控熱交換系統,構建全維度熱管理體系。四川普什寧江研發的 800mm 精密機型,通過熱位移自動補償算法,實時修正環境溫度波動帶來的誤差,在連續 24 小時加工中,定位精度偏差控制在 ±0.003mm 內。沈陽馬卡智工 SHARP125UT 機型采用對稱式機構與熱源隔離設計,配合溫度傳感器實時監測,將主軸溫升控制在 5℃以內,使設備 MTBF(平均故障間隔時間)突破 2000 小時,達到國際先進水平。

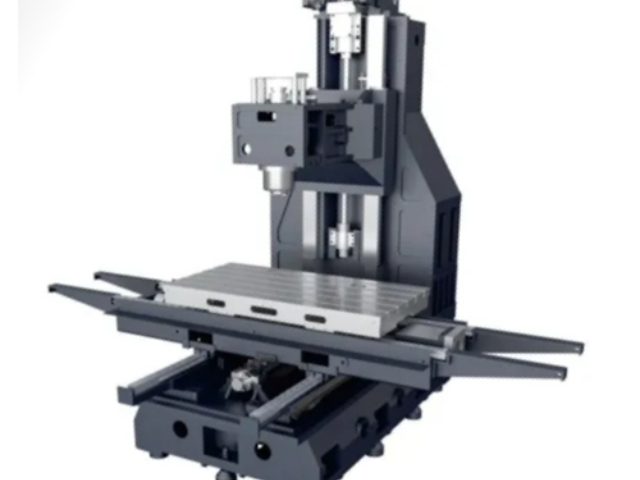

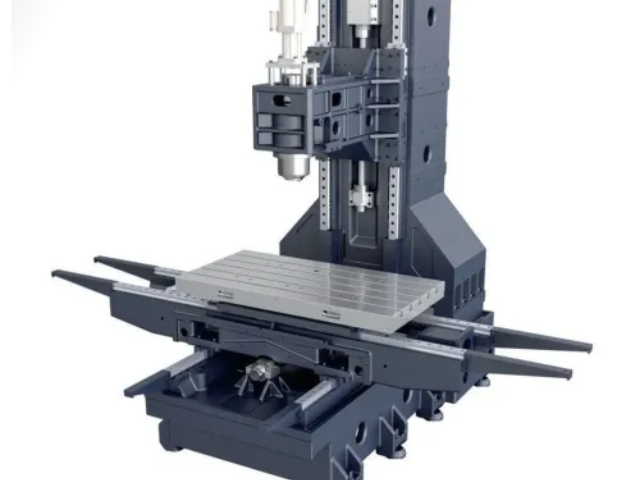

高速五軸聯動:鋁合金加工的效率高速五軸臥式加工中心成為鋁合金高效切削主要裝備,某款 “工藝密集型” 機型表現突出。該設備采用十字滑板結構與頂置刀庫設計,X/Y/Z 軸快移速度達 48m/min,加速度 1g,搭配 24000r/min 高速主軸,在新能源汽車鋁合金殼體加工中,實現銑、鏜、鉆多工序一次成型,加工效率較傳統設備提升 2 倍。其搖籃式工作臺采用雙側同步驅動,A 軸擺動范圍 ±30°,C 軸 360° 連續旋轉,五軸聯動定位精度達 0.005mm,銑削 φ100mm 孔的圓柱度控制在 0.005mm 以內,完美適配柔性生產線組線需求。3 米級裝備加工徑厚比 3350:1 的 “巨型雞蛋殼”。

切削液替代技術:綠色加工的深度進化環保技術升級推動臥式加工中心實現 “無液加工”,低溫冷風系統成新標配。某企業推出的綠色臥式加工中心集成低溫冷風發生裝置,通過 - 30℃冷風直達切削區,配合納米涂層刀具,在鋁合金零件加工中完全替代切削液,廢液排放量降為零。在汽車輪轂軸承加工中,該技術使表面粗糙度達 Ra0.6μm,較傳統濕法加工提升 25%,同時減少 90% 的刀具磨損。搭配高效油霧收集系統,車間空氣質量優于國家標準,單臺設備年環保成本降低 8 萬元。攻克鋁鋰合金加工難題,滿足 C919 高疲勞壽命要求。可伸縮主軸 臥式加工中心液壓卡盤壓力調節

2017 年交付首臺裝備,填補國內技術空白。河北反 T 型結構 臥式加工中心自動送料適配性

主要部件升級:主軸與擺頭的自主突破頭部企業加速主要部件自主研發,構建臥式加工中心技術壁壘。日發精機自主開發的新一代主軸系列,采用陶瓷混合軸承與一體化冷卻結構,轉速達 36000r/min,壽命較進口主軸提升 30%,成本降低 45%。配套的擺動頭通過高精度齒輪傳動與閉環控制,定位精度達 5 角秒,支持 - 45°~+120° 擺動范圍,在復雜曲面加工中軌跡誤差小于 0.003mm。主要部件自主化使設備綜合故障率從 5% 降至 1.2%,為國產替代提供堅實支撐。河北反 T 型結構 臥式加工中心自動送料適配性

- 無齒輪電主軸 臥式加工中心批量加工效率 2025-12-21

- 雙交換工作臺 臥式加工中心直線導軌潤滑周期 2025-12-21

- 廣東定梁動柱龍門加工中心高效 2025-12-21

- 內蒙古智能化 龍門加工中心橋式 2025-12-21

- 河南動柱式結構 臥式加工中心多軸聯動編程技巧 2025-12-21

- 內蒙古U 軸鏜孔附件 臥式加工中心液壓卡盤壓力調節 2025-12-21

- 北京精密模具 龍門加工中心 2025-12-21

- 湖北精密模具 龍門加工中心高速高精 2025-12-21

- 河南多托盤系統 臥式加工中心直線導軌潤滑周期 2025-12-21

- 內蒙古高速高精龍門加工中心重切削 2025-12-21

- 上海易觸無人售貨機 2025-12-21

- 鹽都區銷售通用機械生產廠家 2025-12-21

- BC低速電動機銷售 2025-12-21

- 耐用機器人工作站市場 2025-12-21

- 福建國產攪拌器定制 2025-12-21

- 河南攪拌器機械密封結構 2025-12-21

- 湖南臥式磁力泵哪里買 2025-12-21

- 泉州光伏零部件加工廠家 2025-12-21

- 北京日本進口清洗機價格 2025-12-21

- 湖北空調行業鉚接 2025-12-21