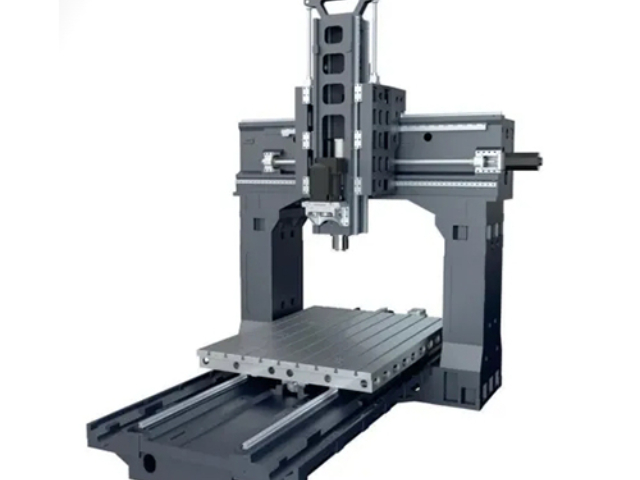

北京反 T 型結(jié)構(gòu) 臥式加工中心四軸聯(lián)動參數(shù)

新興市場布局:東南亞服務(wù)網(wǎng)絡(luò)的構(gòu)建國產(chǎn)企業(yè)加速布局新興市場,武重集團的海外服務(wù)體系成效明顯。其在東南亞、中東歐設(shè)立 6 個海外服務(wù)中心,配備 200 余名專業(yè)工程師,為當(dāng)?shù)嘏P式加工中心用戶提供 24 小時響應(yīng)的安裝調(diào)試、故障維修與備件供應(yīng)服務(wù)。針對東南亞濕熱氣候,專項優(yōu)化設(shè)備防護工藝,將電氣柜防潮至 IP67,導(dǎo)軌防銹涂層壽命延長至 8 年。完善的服務(wù)網(wǎng)絡(luò)推動重型臥式加工中心出口量同比增長 40%,在越南風(fēng)電裝備工廠實現(xiàn) 12 臺設(shè)備批量裝機。5 條鏡像銑生產(chǎn)線,保障 C919 六十架份產(chǎn)能需求。北京反 T 型結(jié)構(gòu) 臥式加工中心四軸聯(lián)動參數(shù)

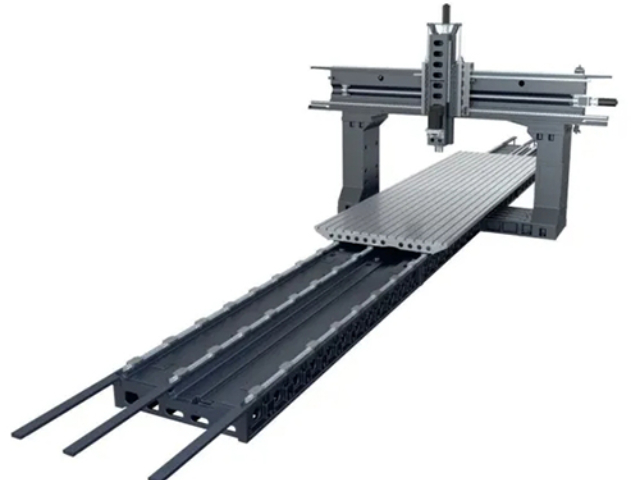

細分領(lǐng)域定制:新能源汽車的專屬適配針對新能源汽車產(chǎn)業(yè)需求,定制化臥式加工中心成為競爭焦點。面向一體化壓鑄零件加工的機型,采用大行程設(shè)計與高剛性結(jié)構(gòu),可處理超 2 米的車身框架件,配合雙主軸協(xié)同加工,單件生產(chǎn)周期從 60 分鐘縮短至 22 分鐘。電池外殼加工設(shè)備搭載高速電主軸與精密夾具,鋁合金殼體加工精度達 ±0.002mm,氣密性檢測合格率提升至 99.9%。四川普什寧江的定制機型在新能源汽車行業(yè)累計銷售超 80 臺,推動相關(guān)企業(yè)生產(chǎn)效率提升 40%,充分體現(xiàn) “需求導(dǎo)向” 的研發(fā)價值。內(nèi)蒙古高速換刀 臥式加工中心零件加工案例天津火箭公司應(yīng)用,驗證 5 米級加工能力。

新興產(chǎn)業(yè)布局:人形機器人的加工適配瞄準(zhǔn)人形機器人產(chǎn)業(yè)風(fēng)口,臥式加工中心推出解決方案。日發(fā)精機的絲杠螺紋磨床已適配人形機器人精密絲杠加工,通過高精度磨削技術(shù),使絲杠定位誤差控制在 0.001mm 以內(nèi),壽命突破 10 萬小時。配套的臥式加工中心搭載精密轉(zhuǎn)臺與微量進給系統(tǒng),可加工機器人關(guān)節(jié)軸承座等主要部件,在鈦合金關(guān)節(jié)加工中,一次裝夾完成銑削、鉆孔多工序,加工效率較傳統(tǒng)設(shè)備提升 2.5 倍。這類設(shè)備已與多家機器人企業(yè)達成合作,預(yù)計 2025 年相關(guān)訂單將增長 80%。

遠程運維升級:AI 診斷的即時響應(yīng)AI 驅(qū)動的遠程運維系統(tǒng)讓臥式加工中心實現(xiàn) “故障預(yù)判 + 遠程修復(fù)”,創(chuàng)世紀(jì)平臺成行業(yè)榜樣。該平臺整合振動分析、溫度監(jiān)測等 10 類傳感器數(shù)據(jù),通過 AI 模型提前 7 天預(yù)判主軸故障,準(zhǔn)確率達 96%。在某新能源汽車零部件工廠,一臺臥式加工中心出現(xiàn)絲杠異響,平臺遠程調(diào)取振動頻譜數(shù)據(jù),15 分鐘內(nèi)定位潤滑系統(tǒng)故障,指導(dǎo)現(xiàn)場人員完成修復(fù),避免 8 小時停機損失。目前該平臺已接入 2000 余臺設(shè)備,使平均故障修復(fù)時間從 4 小時縮短至 1 小時。加工無化學(xué)污染,廢屑可回收符合綠色理念。

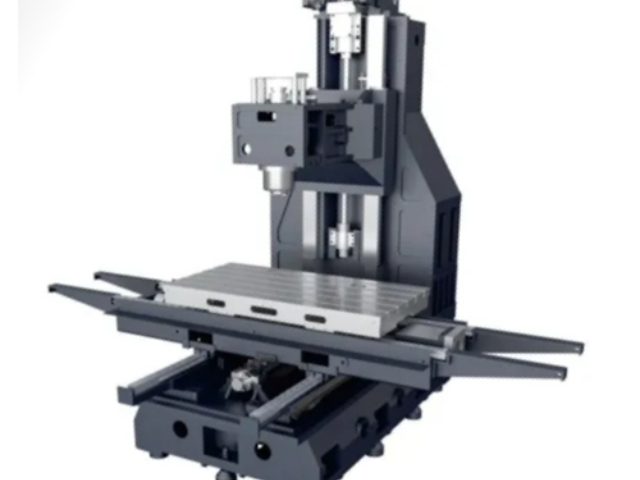

數(shù)控系統(tǒng)革新:智能加工的大腦升級自主數(shù)控系統(tǒng)與整機研發(fā)的深度融合提升臥式加工中心智能化水平。華中數(shù)控與通用技術(shù)大連機床聯(lián)合開發(fā)的系統(tǒng),集成 3D 仿真與自動檢測功能,編程效率提升 50%,故障診斷響應(yīng)時間縮短至 1 秒級。格勞博智能化軟件可適配西門子、發(fā)那科等主流系統(tǒng),通過數(shù)據(jù)分析優(yōu)化切削參數(shù),使鈦合金加工廢品率降低 60%。天津市天森 VMC630V6 機型搭載天大精益 U1 系列系統(tǒng),實現(xiàn)六軸聯(lián)動控制,支持車銑復(fù)合加工,復(fù)雜零件一次裝夾完成率達 95%,大幅縮短生產(chǎn)周期。納米級編碼器同步,雙軸位置誤差小于 1 微米。湖北刨臺式 臥式加工中心主軸最高轉(zhuǎn)速

加工速度達 F15000mm/min,切寬 10-18 毫米。北京反 T 型結(jié)構(gòu) 臥式加工中心四軸聯(lián)動參數(shù)

區(qū)域產(chǎn)業(yè)集群:“昆明模式” 的協(xié)同力量機床產(chǎn)業(yè)集群化發(fā)展為臥式加工中心創(chuàng)新提供生態(tài)支撐,昆明楊林經(jīng)開區(qū)樹立典范。園區(qū)已形成以通用昆機為,30 余家上下游企業(yè)聯(lián)動的產(chǎn)業(yè)生態(tài),上游可實現(xiàn) 38 萬噸鑄件、1.2 萬件精密零件年產(chǎn)能,中游 13 家整機企業(yè)年產(chǎn)近萬臺金屬切削機床。依托《嵩明縣機床產(chǎn)業(yè)高質(zhì)量發(fā)展三年行動方案》政策扶持,通用昆機搬遷后煥新升級,其重型臥式加工中心借助園區(qū)龍馬控股 9 萬噸鑄造產(chǎn)能保障,床身剛性提升 30%,交貨周期縮短 40%。這種 “整機 + 零部件 + 鑄造” 的集群協(xié)同,使園區(qū)臥式加工中心市場占有率躋身國內(nèi)梯隊,2024 年相關(guān)產(chǎn)值突破 20 億元。北京反 T 型結(jié)構(gòu) 臥式加工中心四軸聯(lián)動參數(shù)

- 無齒輪電主軸 臥式加工中心批量加工效率 2025-12-21

- 雙交換工作臺 臥式加工中心直線導(dǎo)軌潤滑周期 2025-12-21

- 廣東定梁動柱龍門加工中心高效 2025-12-21

- 河南動柱式結(jié)構(gòu) 臥式加工中心多軸聯(lián)動編程技巧 2025-12-21

- 湖北精密模具 龍門加工中心高速高精 2025-12-21

- 內(nèi)蒙古高速高精龍門加工中心重切削 2025-12-21

- 北京高剛性 龍門加工中心高效 2025-12-21

- 北京大跨距設(shè)計 臥式加工中心批量加工效率 2025-12-21

- 內(nèi)蒙古固定立柱型 臥式加工中心液壓卡盤規(guī)格 2025-12-21

- 湖北高精度 龍門加工中心大行程 2025-12-21

- 鹽都區(qū)銷售通用機械生產(chǎn)廠家 2025-12-21

- BC低速電動機銷售 2025-12-21

- 耐用機器人工作站市場 2025-12-21

- 福建國產(chǎn)攪拌器定制 2025-12-21

- 河南攪拌器機械密封結(jié)構(gòu) 2025-12-21

- 泉州光伏零部件加工廠家 2025-12-21

- 湖北空調(diào)行業(yè)鉚接 2025-12-21

- 南通銷售污泥干化設(shè)備租賃 2025-12-21

- 廣州自主品牌掃碼槍價格 2025-12-21

- 漳州橫流閉式冷卻塔商家 2025-12-21