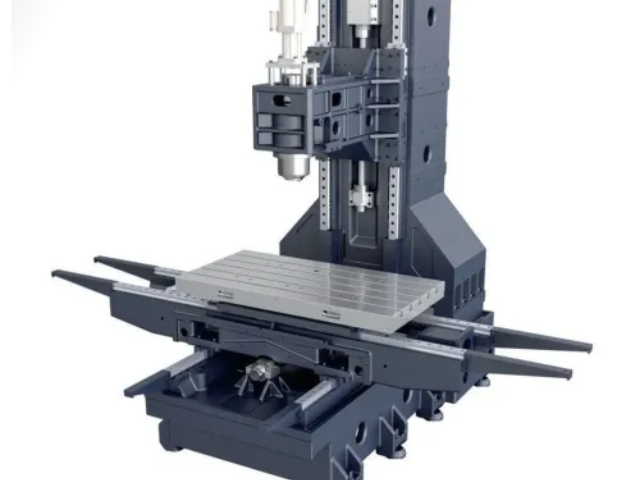

山西柔性制造單元 臥式加工中心廠家現貨供應

五軸聯動升級:復合加工的全能突破五軸臥式加工中心成為高級制造主要裝備,恒輪 HF5500 機型展現 “工藝密集型” 優勢。該設備搭載 B 軸銑頭與 C 軸連續驅動轉臺,通過 RTCP 自動標定技術實現五軸聯動,可集成車削、滾齒、刮齒等多工序加工。其工作臺直徑達 1250mm,承重 1000kg,X/Y/Z 軸行程均超 1200mm,配備 40000r/min 高速電主軸,在航空發動機葉輪加工中,一次裝夾即可完成曲面銑削與精密鉆孔,加工效率較傳統設備提升 3 倍。科德數控 DMC55Up 機型更實現銑、磨、超聲加工一體化,鈦合金零件表面粗糙度達 Ra0.4μm,適配多領域復雜件需求。保障數百種蒙皮柔性生產,適配裝配要求。山西柔性制造單元 臥式加工中心廠家現貨供應

多軸聯動精度:納米級定位的技術突破臥式加工中心多軸聯動精度邁入納米級時代,光柵尺閉環控制成關鍵支撐。沈陽機床某高級機型采用德國海德漢直線光柵尺與圓光柵,實現 X/Y/Z 軸全閉環控制,定位精度達 ±0.0005mm,重復定位精度 ±0.0002mm。B 軸擺頭與 C 軸轉臺通過雙讀數頭技術消除間隙誤差,在航空發動機葉片加工中,五軸聯動軌跡誤差小于 30 納米,表面輪廓度誤差控制在 0.001mm 內。這種精度突破使國產設備成功替代進口機型,在航天科工某工廠實現 100% 國產化替代。山西無齒輪電主軸 臥式加工中心刀庫容量國產鏡像銑技術,定義 “中國精度” 新高度。

經濟型產品創新:模塊化設計降本增效針對中端市場需求,模塊化設計的經濟型臥式加工中心成為新增長點。日發精機麥創姆公司推出的 DOCK 系列,通過模塊化配置實現五軸復合機床本地化生產,技術指標國內同類產品,價格較進口設備低 40%。該機型可靈活搭配不同行程主軸與轉臺,適配 3C 電子、小型汽車零部件加工,在軸承套圈加工中,單件生產時間從 8 分鐘縮短至 3.5 分鐘,良品率達 99.2%。模塊化設計使交貨周期從 6 個月壓縮至 3 個月,2024 年銷量突破 200 臺,成為中小企業設備升級優先。

新興市場布局:東南亞服務網絡的構建國產企業加速布局新興市場,武重集團的海外服務體系成效明顯。其在東南亞、中東歐設立 6 個海外服務中心,配備 200 余名專業工程師,為當地臥式加工中心用戶提供 24 小時響應的安裝調試、故障維修與備件供應服務。針對東南亞濕熱氣候,專項優化設備防護工藝,將電氣柜防潮至 IP67,導軌防銹涂層壽命延長至 8 年。完善的服務網絡推動重型臥式加工中心出口量同比增長 40%,在越南風電裝備工廠實現 12 臺設備批量裝機。航天八院 149 廠,實現百件箱底批量加工。

自動化集成:柔性生產線的構建主要臥式加工中心與自動化系統的深度融合加速 “無人車間” 落地。格勞博 GRC 機器人單元可與臥式設備無縫聯動,通過智能工件庫與桁架機械手,實現 “上料 - 加工 - 檢測 - 下料” 全流程閉環。通用技術大連機床推出的智能產線方案,將多臺臥式加工中心與 AGV 搬運車組網,通過 GROB-NET4Industry 軟件實現生產流程透明化管理,在汽車變速箱殼體加工中,單班產能提升 80%,人力成本降低 75%。多數新機型預留自動化接口,可快速擴展為柔性單元,適配多品種小批量生產需求。法國 Dufieux 為開創者,國產技術實現趕超。河北大容量刀庫 臥式加工中心

雙五軸聯動控制,實現銑削頭與支撐頭同步運動。山西柔性制造單元 臥式加工中心廠家現貨供應

數控系統革新:智能加工的大腦升級自主數控系統與整機研發的深度融合提升臥式加工中心智能化水平。華中數控與通用技術大連機床聯合開發的系統,集成 3D 仿真與自動檢測功能,編程效率提升 50%,故障診斷響應時間縮短至 1 秒級。格勞博智能化軟件可適配西門子、發那科等主流系統,通過數據分析優化切削參數,使鈦合金加工廢品率降低 60%。天津市天森 VMC630V6 機型搭載天大精益 U1 系列系統,實現六軸聯動控制,支持車銑復合加工,復雜零件一次裝夾完成率達 95%,大幅縮短生產周期。山西柔性制造單元 臥式加工中心廠家現貨供應

- 無齒輪電主軸 臥式加工中心批量加工效率 2025-12-21

- 湖北移動立柱型 臥式加工中心自動送料適配性 2025-12-21

- 雙交換工作臺 臥式加工中心直線導軌潤滑周期 2025-12-21

- 廣東定梁動柱龍門加工中心高效 2025-12-21

- 內蒙古智能化 龍門加工中心橋式 2025-12-21

- 河南動柱式結構 臥式加工中心多軸聯動編程技巧 2025-12-21

- 內蒙古U 軸鏜孔附件 臥式加工中心液壓卡盤壓力調節 2025-12-21

- 北京精密模具 龍門加工中心 2025-12-21

- 北京動柱式結構 臥式加工中心上門安裝服務 2025-12-21

- 湖南高精度分度工作臺 臥式加工中心零件加工案例 2025-12-21

- 臨海球閥支架可以定做嗎 2025-12-22

- 內蒙古液壓齒輪泵供應商 2025-12-22

- 浦東新區定做AI探傷視覺檢測設備哪家好 2025-12-22

- 閔行區供應地漏產品介紹 2025-12-22

- 虹口區直銷滾輪軸承維保 2025-12-22

- 寧波封杯機廠家 2025-12-22

- 河北復合材料表面處理拋光 2025-12-22

- 杭州微型交流力矩電機供應商家 2025-12-22

- ode電磁閥怎么賣 2025-12-22

- 鹽城國內起重設備安裝 2025-12-22