廣東大容量刀庫 臥式加工中心自動送料適配性

遠程運維升級:AI 診斷的即時響應AI 驅動的遠程運維系統讓臥式加工中心實現 “故障預判 + 遠程修復”,創世紀平臺成行業榜樣。該平臺整合振動分析、溫度監測等 10 類傳感器數據,通過 AI 模型提前 7 天預判主軸故障,準確率達 96%。在某新能源汽車零部件工廠,一臺臥式加工中心出現絲杠異響,平臺遠程調取振動頻譜數據,15 分鐘內定位潤滑系統故障,指導現場人員完成修復,避免 8 小時停機損失。目前該平臺已接入 2000 余臺設備,使平均故障修復時間從 4 小時縮短至 1 小時。保障數百種蒙皮柔性生產,適配裝配要求。廣東大容量刀庫 臥式加工中心自動送料適配性

國際認證突破:質量標準的全球對齊國產臥式加工中心通過國際認證,加速全球化布局。山東大漢 HMC800S 通過日本 JISB6336 精度認證,主要指標達到國際先進水平,成功進入東南亞與歐洲市場。通用技術大連機床的高級機型通過 CE 認證,符合歐盟安全與環保標準,在意大利汽車零部件工廠實現批量裝機。國際認證推動國產設備海外認可度提升,2025 年上半年,國產臥式加工中心出口額同比增長 55%,其中高級機型占比達 35%,打破日德企業在全球中高級市場的壟斷。北京變速箱殼體 臥式加工中心主軸異響排查方法5 條鏡像銑生產線,保障 C919 六十架份產能需求。

市場與政策:國產化替代加速推進政策扶持與市場需求雙輪驅動臥式加工中心國產化進程。“高級數控機床與基礎制造裝備” 專項為主要技術攻關提供資金支持,推動普什寧江等企業實現技術突破,累計新增產值超 3 億元。2025 年通用技術大連機床斬獲超億元訂單,標志國產設備認可度提升。在新能源汽車、航空航天等行業拉動下,國內臥式加工中心市場規模年均增速達 18%,五軸機型占比從 2020 年的 15% 升至 2025 年的 42%,逐步打破海外品牌在高級市場的壟斷。

海外市場深耕:歐洲高級賽道的破局之路國產臥式加工中心加速搶占全球高級市場,通用技術大連機床與格力展現差異化優勢。通用技術大連機床 2025 年一季度國際訂單同比增長 25%,憑借 MDH 系列 100% 國產化率的成本優勢,與歐洲企業簽訂 4000 萬元發動機生產線訂單,將國內成熟應用案例復制至海外市場。格力高速雙五軸臥式加工中心通過 CE、TUV 雙重認證,以主軸軸承壽命較進口產品提升 30%、成本降低 50% 的競爭力,成功進入特斯拉、寶馬供應鏈,外供比例高達 75%。2025 年上半年國產高級臥式加工中心出口占比已達 35%,逐步瓦解日德企業壟斷。運 20 蒙皮加工中,處理 12 米長、1 毫米厚極弱剛性件。

區域產業集群:“昆明模式” 的協同力量機床產業集群化發展為臥式加工中心創新提供生態支撐,昆明楊林經開區樹立典范。園區已形成以通用昆機為,30 余家上下游企業聯動的產業生態,上游可實現 38 萬噸鑄件、1.2 萬件精密零件年產能,中游 13 家整機企業年產近萬臺金屬切削機床。依托《嵩明縣機床產業高質量發展三年行動方案》政策扶持,通用昆機搬遷后煥新升級,其重型臥式加工中心借助園區龍馬控股 9 萬噸鑄造產能保障,床身剛性提升 30%,交貨周期縮短 40%。這種 “整機 + 零部件 + 鑄造” 的集群協同,使園區臥式加工中心市場占有率躋身國內梯隊,2024 年相關產值突破 20 億元。無需額外工裝,快速響應機型改進需求。湖南固定立柱型 臥式加工中心MES 系統對接方案

加工速度達 F15000mm/min,切寬 10-18 毫米。廣東大容量刀庫 臥式加工中心自動送料適配性

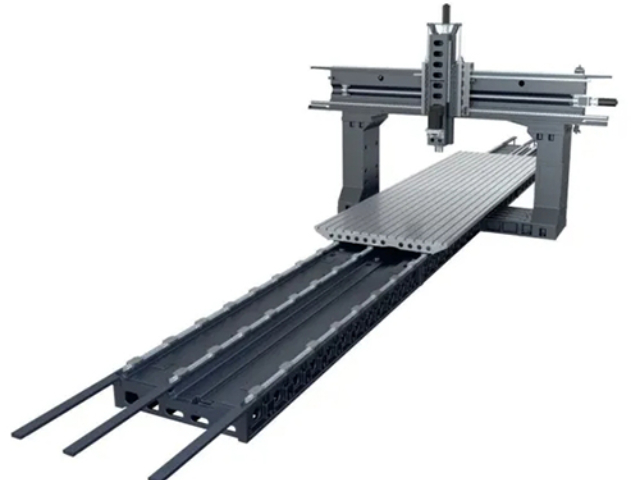

鏡像銑技術:航空航天薄壁件的制造臥式雙五軸鏡像銑技術打破航空航天薄壁件加工壟斷,國產裝備實現從跟跑到領跑的跨越。由上海交大、拓璞數控等組成的產學研團隊歷經十余年攻關,研制出世界比較大加工空間的 12 米級臥式雙五軸鏡像銑設備,攻克大尺寸薄壁件隨動支撐、在線測厚補償等主要技術,徹底替代高污染的化學銑削工藝。該設備通過雙五軸聯動控制銑削頭與支撐頭同步運動,在運 20 “金屬薄膜” 式蒙皮加工中,可處理尺寸超 12 米、壁厚只 1 毫米的極弱剛性零件,加工精度達 ±0.1 毫米,較傳統工藝提升 5 倍,加工周期從 20 天縮短至 6-7 天。在航天領域,其成功實現國際較早 5 米級火箭貯箱整體箱底加工,通過激光掃描形面識別與實時補償技術,解決徑厚比 3350:1 的 “巨型雞蛋殼” 加工變形難題,消除焊縫后極限承壓能力明顯提升。目前該技術已為 C919 提供 5 條自動化生產線,滿足六十架份產能需求,廣東大容量刀庫 臥式加工中心自動送料適配性

- 無齒輪電主軸 臥式加工中心批量加工效率 2025-12-21

- 湖北移動立柱型 臥式加工中心自動送料適配性 2025-12-21

- 雙交換工作臺 臥式加工中心直線導軌潤滑周期 2025-12-21

- 廣東定梁動柱龍門加工中心高效 2025-12-21

- 內蒙古智能化 龍門加工中心橋式 2025-12-21

- 河南動柱式結構 臥式加工中心多軸聯動編程技巧 2025-12-21

- 內蒙古U 軸鏜孔附件 臥式加工中心液壓卡盤壓力調節 2025-12-21

- 北京精密模具 龍門加工中心 2025-12-21

- 北京動柱式結構 臥式加工中心上門安裝服務 2025-12-21

- 湖南高精度分度工作臺 臥式加工中心零件加工案例 2025-12-21

- 閔行區供應地漏產品介紹 2025-12-22

- 虹口區直銷滾輪軸承維保 2025-12-22

- 寧波封杯機廠家 2025-12-22

- 河北復合材料表面處理拋光 2025-12-22

- 杭州微型交流力矩電機供應商家 2025-12-22

- ode電磁閥怎么賣 2025-12-22

- 鹽城國內起重設備安裝 2025-12-22

- 重慶五軸聯動臥式加工中心 2025-12-22

- 無錫固態焊接行價 2025-12-22

- 重慶可移動靜態DWS一體機服務熱線 2025-12-22