MVR風機激光對中服務

半導體制造設備中的旋轉臺(如光刻機、刻蝕機的工件臺)需要極高的旋轉精度和平穩性,以實現微米甚至納米級的加工或檢測精度。旋轉臺主軸及其驅動部件(如電機軸)之間的精確對中,對于保證旋轉臺的回轉精度、減少振動至關重要。任何不對中都會導致旋轉臺徑向和軸向跳動增大,直接影響加工或檢測的精度和均勻性,甚至可能損傷昂貴的半導體晶圓。激光對中的目的在于以極高的精度測量并調整旋轉臺主軸與驅動軸的同軸度,確保系統精確對中。這能有效降低旋轉臺運行振動,提高回轉精度,從而保障半導體制造過程的高精度、高穩定性要求。振迪檢測是專業的激光對中服務商,我們具備處理高精度設備對中的能力。能為您的半導體旋轉臺提供***精細的激光對中服務,助力精密制造。振迪檢測專注于故障診斷維修領域,擅長激光對中技術,確保設備準確校正。MVR風機激光對中服務

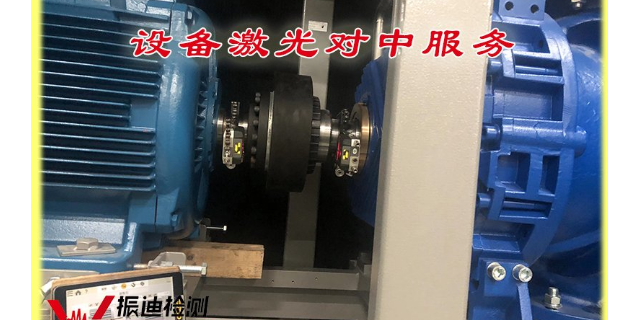

齒輪箱是傳遞動力和改變轉速的關鍵部件,其輸入軸與輸出軸通常需要與其他設備(如電機、泵、風機等)連接。齒輪箱傳動軸系的不對中會導致齒輪嚙合不良,產生額外振動和噪音,增加齒輪、軸承及軸的載荷,加速磨損,降低傳動效率,甚至引發斷齒等故障。激光對中的目的在于精確校準齒輪箱輸入軸、輸出軸及其連接設備軸線的同軸度。這能確保齒輪平穩嚙合,減少振動和噪音,降低傳動部件的磨損,提高齒輪箱的傳動效率和壽命。振迪檢測是專業的激光對中服務商,我們具備處理復雜齒輪箱傳動軸系對中的經驗。能為您的齒輪箱提供精細的激光對中服務,保障其高效、平穩運行。貯藏設備激光對中服務振迪檢測激光對中技術助力故障診斷維修行業設備效能提升,確保生產順暢。

攪拌機傳動機構將動力傳遞給攪拌軸,驅動攪拌槳葉對物料進行混合、攪拌。傳動機構(如電機、減速機、聯軸器)與攪拌軸之間的不對中,會導致攪拌機運行時產生振動和噪音,增加軸承和軸的載荷,降低攪拌效率,影響混合均勻度,并可能加速傳動部件的磨損。激光對中的目的在于精確測量并調整傳動軸與攪拌軸的同軸度,確保兩者精確對齊。這能有效消除因不對中產生的振動源,降低運行噪音,減少軸承和軸的磨損,提高攪拌效率和混合均勻度。振迪檢測是專業的激光對中服務商,我們熟悉各類攪拌機傳動機構的特點。能為您的攪拌機提供精細的激光對中服務,確保其平穩、高效運行,提升混合效果。

傳統的軸系對中方法(如百分表法)需要技術人員熟練掌握機械測量技巧,且需多人配合調整設備位置,測量過程中還需反復校準,效率低下。而激光對中校正設備采用“即插即用”的設計,測量單元可通過磁力座快速固定在聯軸器上,無需復雜安裝;配套軟件具備直觀的圖形化界面,可自動生成偏差數據、校正方案,技術人員只需按照軟件提示調整設備即可,大幅降低了對人工經驗的依賴。以一臺電機-泵組的對中校正為例,振迪檢測的技術人員*需1名即可完成操作:首先將激光測量單元固定在聯軸器上,啟動設備旋轉360°采集數據,軟件在1分鐘內生成偏差報告與校正指導,隨后通過調整電機地腳墊片,約2小時即可完成全部校正工作,而傳統方法則需要2-3名技術人員工作1天以上。振迪檢測激光軸對中,為企業定制軸線校準方案,提高設備使用壽命。

汽輪機與發電機是大型發電廠的**動力設備,其連接精度直接關系到發電效率和設備安全。汽輪機輸出軸與發電機輸入軸之間任何微小的對中偏差,都會在高速旋轉下被放大,導致軸系振動加劇、軸承溫度升高、密封磨損,嚴重時可能引發軸系斷裂等災難性事故。激光對中的目的在于以極高的精度確保汽輪機與發電機軸系完美對齊,消除因不對中產生的附加應力和振動。這不僅能***降低機組振動水平,保障軸承和密封件正常工作,還能提高發電效率,確保電力系統穩定輸出。振迪檢測是專業的激光對中服務商,我們具備為大型汽輪發電機組提供精密激光對中服務的能力和經驗。選擇振迪,為您的**動力設備提供精細保障,確保其安全、高效運行。振迪檢測提供個性化的激光對中方案,滿足您的獨特需求。塑機激光對中廠家

振迪檢測激光對中,讓設備對中更加準確,提高生產效率。MVR風機激光對中服務

CNC機床主軸是加工精度的**,其旋轉精度直接影響工件的加工質量。主軸本身以及其與相關傳動部件(如電主軸、皮帶輪、齒輪箱輸出軸等)之間的對中精度,對于保證主軸的回轉精度、減少振動至關重要。不對中會導致主軸徑向和軸向跳動增大,加工表面質量下降,刀具磨損加劇,甚至影響機床的剛性。激光對中的目的在于精確測量并調整主軸及其相關傳動部件的同軸度,確保主軸系統精確對中。這能有效降低主軸運行振動,提高回轉精度,從而提升工件的加工精度和表面質量,延長刀具壽命。振迪檢測是專業的激光對中服務商,我們熟悉CNC機床主軸系統的高精度要求。能為您的CNC機床提供精細的激光對中服務,確保其加工精度和穩定性。MVR風機激光對中服務

- 江蘇vm63a測振儀 2025-12-17

- 吹塑機振動在線監測分析 2025-12-17

- 無錫測振儀 2025-12-17

- 離心機振動分析哪家好 2025-12-17

- 分子泵激光對中廠家 2025-12-17

- 沉水式鼓風機激光對中儀 2025-12-17

- 離心風機實時振動在線監測 2025-12-17

- 連云港振動分析師培訓機構 2025-12-17

- 軸承更換振動在線監測分析 2025-12-17

- 兩軸對中儀器 2025-12-17

- 教學傳感器比較價格 2025-12-17

- 金屬冶煉及加工機器自動化在線XRF熒光光譜儀 2025-12-17

- 徐州安全孔隙率檢測儀規格尺寸齊全 2025-12-17

- 進口單相電機200W馬達 2025-12-17

- 中山智能液體分層儀公司 2025-12-17

- 珠海小功率電子負載功能 2025-12-17

- 浦東新區推薦免疫分析儀圖片 2025-12-17

- 云南水控機品牌 2025-12-17

- 蘇州本地廢氣處理設備哪家好 2025-12-17

- 韶關質量投入式液位變送器性價比高 2025-12-17