高速光學模塊電路板生產代畫

電鍍填孔質量的無損檢測:對于填孔電鍍的質量,除了破壞性的切片分析外,還可采用超聲波掃描顯微鏡進行無損檢測。通過高頻超聲波掃描板子內部,可以生成截面圖像,清晰顯示孔內填銅是否充實、有無空洞或裂縫。這項技術在樣品驗證和批量抽檢中應用,能高效評估填孔工藝的穩定性,是電路板生產中進行過程質量控制的重要無損分析工具。高電流電鍍電源技術:在進行厚銅板(如3oz以上)電鍍或大面積電鍍時,需要極大的直流電流。傳統整流器可能無法滿足或導致波紋系數過大。因此,現代大功率電路板生產線會采用高頻開關電源或晶閘管整流電源,它們能提供穩定、純凈的大電流,并具備更快的響應和更高的電能轉換效率。穩定可靠的電源系統是保障特殊要求電路板生產電鍍層質量的關鍵基礎設施。真空包裝是電路板生產后確保產品儲存質量的標準操作。高速光學模塊電路板生產代畫

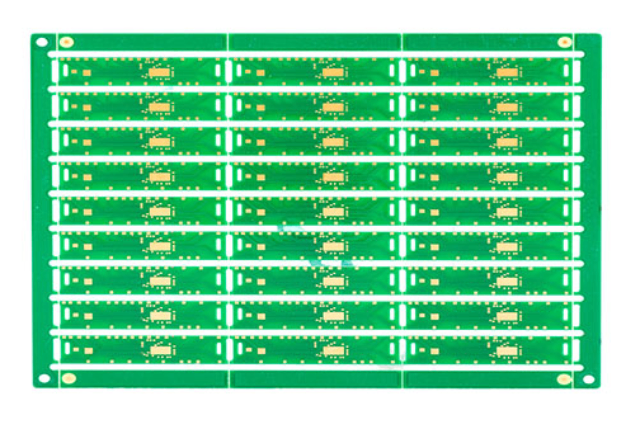

精密機械鉆孔與孔金屬化:鉆孔是為實現電路板各層間電氣互連而進行的首要機械加工步驟。根據設計文件,高速數控鉆床在精確坐標位置鉆出通孔、盲孔或埋孔。在高速電路板生產中,鉆孔質量至關重要,需確保孔壁光滑無毛刺,以防止后續電鍍時出現空洞。鉆孔后的電路板進入化學沉銅生產線,通過一系列化學處理,在非導電的孔壁基材上沉積一層薄薄的化學銅,使其具備導電性,為后續的電鍍銅打下基礎。這一步驟是電路板生產中實現可靠層間連接的基礎,孔金屬化的質量直接關系到電路的長期可靠性。電源電路板生產平臺拼版設計優化是提升電路板生產效率的重要環節。

自動光學檢測在內層生產中的作用:完成蝕刻并清洗后的內層芯板,必須經過自動光學檢測。AOI設備通過高分辨率相機掃描板面,將獲取的圖像與設計數據進行比對,精細識別出開路、短路、缺口、精密孔等缺陷。在電路板生產中,內層AOI是中心的質量管控節點,它能及時發現并定位問題,使生產人員得以對缺陷板進行修復或報廢處理,防止不良品流入昂貴的層壓工序。AOI數據的統計還能為工藝優化提供依據,是提升電路板生產整體良率的關鍵工具。

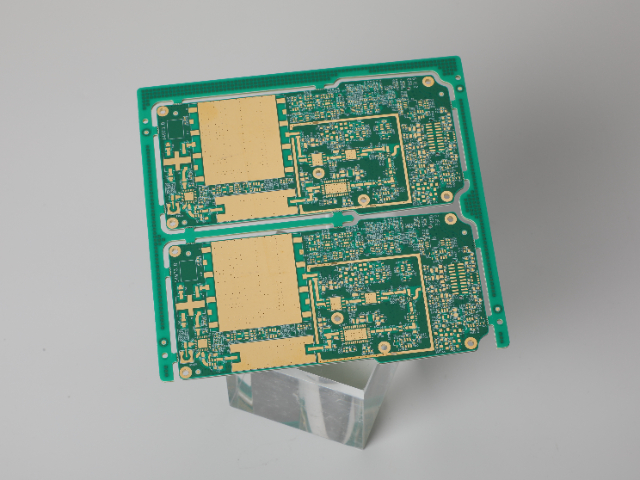

多層板層壓成型技術:將多個蝕刻好的內層芯板與半固化片(Prepreg)通過精密疊合,在高溫高壓下壓制成一個整體,是多層電路板生產的關鍵步驟。層壓工藝需要精確控制升溫速率、壓力曲線和真空度,以確保樹脂充分流動填充線路間隙,同時排除層間氣泡。不同的電路板生產需求對應不同的壓合程式,例如高TG材料需要更高的固化溫度。層壓后的板件需要經過X射線打靶機進行靶標對位檢查,確保各層間互連精度。這一環節的工藝穩定性,對電路板生產的整體尺寸穩定性、層間結合力及后續鉆孔對位精度有著決定性影響。電測環節是電路板生產流程中保證電氣性能。

熱風整平后的錫面結晶形態觀察:噴錫后錫面的微觀結晶形態直接影響其焊接性能和儲存壽命。理想狀態是形成光亮、致密、均勻的晶粒。通過金相顯微鏡觀察結晶形態,可以反推噴錫工藝參數(如冷卻速率)是否合適。這是電路板生產中對噴錫工藝進行深度質量評估的一種方法。脈沖電鍍用于精細線路圖形:除了填孔,脈沖電鍍也可用于精細線路的圖形電鍍。其獲得的鍍層更致密、內應力更低,對于高縱橫比的精細線路,能改善鍍層均勻性,減少邊緣“狗骨”現象。在超高密度電路板生產中,脈沖電鍍是提升線路電鍍質量的一種先進技術選項。首件確認流程確保電路板生產批次質量的穩定性。株洲低成本電路板生產

阻焊印刷在電路板生產中起到絕緣與防護的作用。高速光學模塊電路板生產代畫

電鍍線陽極袋維護與陽極泥控制:在酸性硫酸銅電鍍中,磷銅陽極會溶解并產生陽極泥(主要為磷化銅)。陽極袋用于包裹陽極,防止陽極泥進入槽液污染鍍層。定期清洗或更換陽極袋,并控制陽極的消耗狀態,是維持電鍍液純凈度和獲得光滑鍍層的必要維護工作。這項看似簡單的維護是電路板生產電鍍質量的基礎保障。成品板的翹曲度測量與控制:電路板在經歷多次高溫濕法流程后,可能因應力不均或材料CTE不匹配而產生翹曲。過大的翹曲會影響后續SMT組裝。因此,成品板需進行翹曲度測量,通常采用非接觸式激光掃描。通過優化層壓結構、平衡布線、控制烘板工藝等,可以將翹曲控制在客戶允收標準內,這是電路板生產終交付質量的外觀與物理性指標。高速光學模塊電路板生產代畫

深圳市凡億電路科技有限公司是一家有著先進的發展理念,先進的管理經驗,在發展過程中不斷完善自己,要求自己,不斷創新,時刻準備著迎接更多挑戰的活力公司,在廣東省等地區的電子元器件中匯聚了大量的人脈以及**,在業界也收獲了很多良好的評價,這些都源自于自身的努力和大家共同進步的結果,這些評價對我們而言是比較好的前進動力,也促使我們在以后的道路上保持奮發圖強、一往無前的進取創新精神,努力把公司發展戰略推向一個新高度,在全體員工共同努力之下,全力拼搏將共同深圳市凡億電路科技供應和您一起攜手走向更好的未來,創造更有價值的產品,我們將以更好的狀態,更認真的態度,更飽滿的精力去創造,去拼搏,去努力,讓我們一起更好更快的成長!

- 穿戴設備電路板生產外派 2025-12-21

- 蘇州高頻電路板生產 2025-12-21

- 廣東剛柔結合電路板生產 2025-12-21

- 溫州厚銅電路板生產 2025-12-21

- 北京高可靠性電路板生產 2025-12-21

- 高速光學模塊電路板生產外包 2025-12-21

- 遂寧電路板生產代工 2025-12-21

- 寧波電路板生產外派 2025-12-21

- 武漢電路板生產有哪些 2025-12-21

- 宜昌柔性電路板生產 2025-12-21

- 寶山區哪些是耐高溫膠帶 2025-12-21

- 不可篡改防偽芯片生產廠家 2025-12-21

- 116YDB200J100TT 2025-12-21

- 萬兆多模光模塊廠商 2025-12-21

- 蘇州車床數控系統定制 2025-12-21

- 陜西多圈可調電阻批發零售 2025-12-21

- 云浮12X12輕觸按鍵開關 2025-12-21

- 15KP110A 2025-12-21

- 常州應用掃地車控制器品牌 2025-12-21

- 青島換電柜接頭銷售電話 2025-12-21