湖北節能攪拌器

生物發酵做酒精用攪拌器的槳葉要求:形狀:常見的攪拌槳形狀有平葉式、斜葉式和彎葉式等。平葉式攪拌槳能產生較大的剪切力,適合用于需要破碎細胞或者分散固體物料的發酵過程。例如在酵母發酵生產酒精的初期,為了使酵母細胞均勻分散在發酵液中,可以使用平葉式攪拌槳。斜葉式和彎葉式攪拌槳產生的軸向流較強,能使發酵液在罐體內形成良好的上下循環,有利于熱量和物質的傳遞。在酒精發酵過程中,隨著發酵的進行,產生的二氧化碳氣體需要及時排出,彎葉式攪拌槳有助于推動發酵液的循環,使氣體更容易逸出。尺寸:攪拌槳的直徑一般為發酵罐直徑的1/3-1/2。如果攪拌槳直徑過小,攪拌范圍有限,不能有效混合發酵液;直徑過大則可能會導致攪拌功率過高,并且在靠近罐壁的地方容易形成死區。例如在一個直徑為3米的發酵罐中,攪拌槳直徑適宜在1-1.5米之間。攪拌槳的長度要根據發酵罐的高度和具體的攪拌需求來確定,一般要保證能夠充分攪動罐內不同高度的發酵液,避免出現上下分層的現象。攪拌設計中,如何平衡設備投資成本與長期運行能耗?湖北節能攪拌器

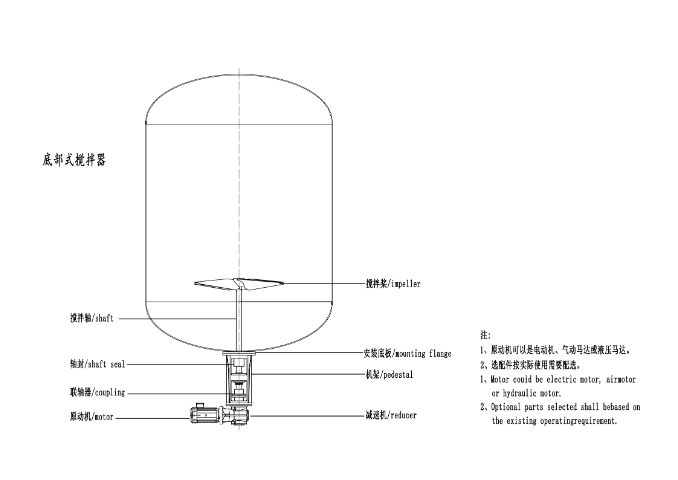

攪拌器

有哪些方法可以去除攪拌過程中產生的氣泡?化學方法添加消泡劑:這是一種常見且有效的方法。消泡劑的種類繁多,如有機硅消泡劑、聚醚消泡劑、脂肪酸及其酯類消泡劑等。根據防老化劑生產的具體體系和要求,選擇合適的消泡劑,并確定其添加量。一般添加量為體系總量的0.01%-0.5%,需通過實驗優化確定比較好添加量。調整pH值:某些情況下,通過調整反應體系的pH值可以改變氣泡的穩定性,使其更容易破裂。例如,對于一些因酸堿平衡影響表面張力而產生氣泡的體系,將pH值調整到合適范圍,可降低氣泡的穩定性。具體的pH值調整范圍需根據具體體系通過實驗確定。工藝優化方法優化攪拌方式:調整攪拌器的類型、槳葉尺寸和形狀等,改善攪拌效果,減少氣泡產生。例如,采用推進式攪拌器與錨式攪拌器組合的方式,在攪拌初期使用推進式攪拌器快速混合原料,后期使用錨式攪拌器進行溫和攪拌,減少氣泡的產生。改變加料順序:合理調整原料的加入順序,避免因加料方式不當導致氣泡大量產生。例如,先將不易產生氣泡的原料加入反應釜進行攪拌,然后再緩慢加入容易產生氣泡的原料,邊加邊攪拌,使原料充分分散,減少氣泡的形成。國產攪拌器哪里有攪拌設計前,源奧深入現場收集工況參數,為定制化攪拌方案提供可靠依據。

油漆攪拌器的攪拌速度對攪拌效率和油漆質量有著重要影響,具體如下:對攪拌效率的影響速度過低:攪拌速度過慢時,油漆中的各種成分不能快速地相互混合,顏料、填料等固體顆粒難以在漆基中均勻分散,導致攪拌時間延長,生產效率低下。例如,在生產含有大量顏料的油漆時,如果攪拌速度過低,顏料可能會沉淀在攪拌釜底部,無法與其他成分充分混合,需要花費很長時間才能達到一定的混合均勻度。速度適中:適當提高攪拌速度,可以增加油漆中物料的流動和湍動程度,使不同成分之間的混合更加迅速和均勻。對于中低黏度的油漆,適中的攪拌速度能讓攪拌器的槳葉有效地推動液體流動,形成良好的循環流,在較短時間內實現均勻混合,從而提高攪拌效率。速度過高:當攪拌速度過高時,雖然物料的混合速度會加快,但同時也會帶來一些負面效應,如增加設備的磨損和能耗,還可能導致油漆飛濺、溢出攪拌釜等問題,反而影響生產過程的順利進行,降低整體攪拌效率。對油漆質量的影響速度過低:可能導致油漆混合不均勻,出現顏料團聚、分層等現象。這會使油漆在使用時出現顏色不一致、遮蓋力不足、流平性差等問題,影響油漆的裝飾和保護性能。例如,在涂刷時可能會出現顏色斑駁、厚度不均勻等情況。

順酣攪拌器:應用場景順酐合成反應:在以正丁烷為原料,在V?O?-P?O?系催化劑作用下發生氣相氧化反應生成順酐的過程中,需要攪拌器確保反應物料充分混合。由于催化劑的作用,起始原料往往還未充分加熱,鏈已經開始增長,若攪拌不充分會導致產品不僅有原料殘留,合成得到的產品中副產物的含量也會升高。順酐攪拌器可使原料在加入催化劑前混合均勻,提高合成效率以及轉化率。順酐異構化生產富馬酸:在順酐的異構化反應階段,如果是在反應釜中進行反應,攪拌設備能夠使順酐與催化劑充分接觸,確保反應均勻進行,提高順酐的轉化率和富馬酸的產率。順酐生產苯酐的精制階段:在輕組分塔內將輕組分進行分離采出以及在產品塔內通過底部排渣將重組份排出的過程中,攪拌可以使物料充分混合,確保輕組分和重組分能夠有效地分離。攪拌能夠防止物料在塔內堆積或結塊,保證分離過程的順暢進行。對于精制設備如精餾塔和結晶器等,攪拌可以促進苯酐的提純。在精餾過程中,攪拌能夠使氣液兩相充分接觸,提高分離效率。結晶器中的攪拌可以防止晶體的團聚和結塊,使晶體大小均勻,提高苯酐的純度和質量。攪拌器槳葉寬度的改變,是否會對減少泡沫和提升混合效率產生雙重影響?

攪拌器的轉速對增塑劑生產有多方面的影響,具體如下2:對混合效果的影響轉速快:能使增塑劑生產中的各種原料,如有機酸、醇、催化劑等更快速、充分地混合均勻,減少局部濃度差異。轉速慢:物料混合不充分,會導致局部反應過度或不足,影響產品質量的穩定性。對傳質傳熱的影響轉速快:可強化傳質過程,加速反應物分子間的擴散,提高反應速率和轉化率。同時,也有助于提高傳熱效率,使反應釜內溫度分布更均勻,避免局部過熱或過冷。不過,攪拌速度過快,可能使物料受到過大的剪切力,導致某些原料或產物的結構被破壞。轉速慢:傳質過程緩慢,反應物分子擴散慢,反應速率和轉化率較低。并且傳熱效率低,反應釜內溫度分布不均勻,可能出現局部過熱或過冷的情況,影響產品質量。對產物性能的影響轉速適中:有利于形成較小且均勻的顆粒,使增塑劑的性能更穩定、更符合使用要求。轉速快:可能導致晶核生成過快,顆粒之間碰撞頻繁,形成較大的團聚體,影響增塑劑性能。轉速慢:可能使晶核生成不足,顆粒大小分布不均,也不利于增塑劑性能的穩定。此外,攪拌器轉速過高還會使設備的能耗大幅增加,電機負荷增大,加速攪拌槳和反應釜的磨損2。因此,在增塑劑生產中。攪拌器槳葉的曲面弧度,對剪切效果又怎樣的影響?山東銷售攪拌器市場價

攪拌槳葉形狀和能耗大小有什么關聯。湖北節能攪拌器

攪拌器的材質對調味漿料生產有影響,主要體現在以下幾個方面:耐腐蝕性:調味漿料的成分復雜,可能含有酸性、堿性或鹽類物質。如果攪拌器材質耐腐蝕性差,容易被腐蝕,不僅會影響設備的使用壽命,還可能導致金屬離子溶入漿料,影響產品質量。例如,普通碳鋼攪拌器在接觸酸性調味漿料時,容易生銹腐蝕,而304不銹鋼含有18%的鉻和8%的鎳,具有較好的耐腐蝕性,能抵抗大多數食品級酸和堿的侵蝕,可確保調味漿料的安全性和穩定性1。衛生性:食品行業對衛生要求嚴格。材質表面光滑、無孔隙的攪拌器,不易藏污納垢,便于清潔,可減少細菌滋生。如不銹鋼材質的攪拌器,表面光潔,符合食品衛生標準,能有效防止細菌和雜質混入調味漿料,保證產品的衛生質量1。耐磨性:在攪拌過程中,攪拌器與漿料中的顆粒或添加劑相互摩擦。耐磨性好的材質,如合金鋼等,可降低磨損程度,延長攪拌器的使用壽命,同時也能避免因磨損產生的碎屑混入漿料中,影響產品品質。如果是生產含有堅果碎、花椒粒等顆粒的調味漿料,對攪拌器的耐磨性要求更高。導熱性:某些調味漿料生產過程中需要加熱或冷卻,攪拌器材質的導熱性會影響熱量傳遞效率。導熱性良好的材質,如金屬材質,能使漿料受熱或冷卻更均勻。湖北節能攪拌器

- 湖北氨基樹脂攪拌器銷售價格 2025-12-22

- 遼寧曝氣池攪拌器常見問題 2025-12-22

- 福建國產攪拌器定制 2025-12-21

- 河北發酵罐攪拌器銷售價格 2025-12-21

- 江蘇儲泥池攪拌器電話 2025-12-21

- 安徽叔丁醇那攪拌器工廠直銷 2025-12-21

- 安徽生化池攪拌器定制 2025-12-21

- 福建叔丁醇那攪拌器故障維修 2025-12-21

- 江西銷售攪拌器直銷價格 2025-12-21

- 江西苯酐預處理釜攪拌器咨詢報價 2025-12-21

- 閔行區供應地漏產品介紹 2025-12-22

- 虹口區直銷滾輪軸承維保 2025-12-22

- 寧波封杯機廠家 2025-12-22

- 河北復合材料表面處理拋光 2025-12-22

- 杭州微型交流力矩電機供應商家 2025-12-22

- ode電磁閥怎么賣 2025-12-22

- 鹽城國內起重設備安裝 2025-12-22

- 重慶五軸聯動臥式加工中心 2025-12-22

- 無錫固態焊接行價 2025-12-22

- 重慶可移動靜態DWS一體機服務熱線 2025-12-22