哪里MES價格多少

MES系統(tǒng)的***價值在于它將海量、零散的生產數(shù)據(jù)轉化為有價值的信息與知識,賦能企業(yè)進行數(shù)據(jù)驅動的科學決策與持續(xù)優(yōu)化。系統(tǒng)自動收集的生產周期時間、設備綜合效率、產品合格率、人員績效等數(shù)據(jù),被自動匯總并生成多維度、可視化的統(tǒng)計分析報表和管理看板。管理者可以基于這些真實、客觀的數(shù)據(jù),洞察生產瓶頸、分析質量波動根源、評估團隊效率,從而做出諸如設備更新?lián)Q代、工藝參數(shù)優(yōu)化、生產布局調整等更具科學依據(jù)的決策。此外,通過對歷史數(shù)據(jù)的深度挖掘與分析,MES系統(tǒng)能夠支持企業(yè)進行持續(xù)改進活動,例如通過趨勢預測實現(xiàn)預測性維護,避免非計劃性停機;通過根本原因分析,長久性地消除重復發(fā)生的質量問題。MES作為連接管理層與控制層的信息橋梁,是企業(yè)實現(xiàn)數(shù)字化車間、邁向智能制造不可或缺的基石,為企業(yè)的長期競爭力提供了堅實的數(shù)據(jù)引擎。實時跟蹤批次產品流向,滿足客戶溯源需求。哪里MES價格多少

現(xiàn)代MES系統(tǒng)已超越車間邊界,具備與供應鏈上下游高效協(xié)同的擴展性特點。通過與企業(yè)資源計劃(ERP)、供應商關系管理(SRM)乃至客戶關系管理(CRM)系統(tǒng)的深度集成,MES能夠將車間的實時產能、物料消耗進度和訂單完成狀態(tài)等信息,及時共享給相關方。這一特點所帶來的***優(yōu)勢是極大地提升了企業(yè)對整個供應鏈的響應速度與透明度。當客戶訂單發(fā)生變化時,企業(yè)可以基于MES提供的精確產能數(shù)據(jù),快速給出可靠的交付承諾。同時,物料供應商也能根據(jù)實時消耗數(shù)據(jù),更精細地安排補貨計劃,實現(xiàn)準時化供應。這種端到端的協(xié)同,有效減少了“牛鞭效應”,降低了整條供應鏈的庫存水平,使企業(yè)能夠作為一個整體,更敏捷地應對市場波動。上海林格科技MES實施物料管理模塊實現(xiàn)庫存預警與先進先出原則控制。

物料管理與質量追溯是MES系統(tǒng)的**價值所在,它為企業(yè)構筑了從供應商到客戶的全流程產品生命線。在物料管理方面,MES根據(jù)精確的生產排程,生成詳盡的物料需求清單,指導倉庫進行準時化配送,確保生產線在正確的時間獲得正確種類和數(shù)量的物料,有效避免了生產線因待料而停工或物料堆積造成的浪費。更重要的是,通過條碼、二維碼或RFID技術,MES為每一批原材料、半成品和成品建立了***的“身份證”,記錄其批次、供應商、入庫時間、檢驗結果等關鍵信息,并在生產的每一個環(huán)節(jié)進行掃描與關聯(lián)。當**終產品出現(xiàn)質量缺陷時,系統(tǒng)能夠實現(xiàn)精細的正向追溯(查詢問題原料制成了哪些成品)與反向追溯(查詢問題產品使用了哪些原料、經過哪些工序),迅速鎖定問題源頭、界定影響范圍,為產品召回、質量改進和合規(guī)性審計提供了無可辯駁的數(shù)據(jù)鏈證據(jù),尤其在制藥、食品、汽車等法規(guī)嚴格的行業(yè),這是不可或缺的能力。

ERP主要定位于企業(yè)層面的業(yè)務管理,側重于財務、采購、銷售、庫存和宏觀計劃,其**問題是“需要生產什么?需要哪些資源?”,它處理的是以“訂單”為單位的、相對靜態(tài)的數(shù)據(jù)。而MES則定位于生產執(zhí)行管理,專注于車間層的實時活動,其**問題是“如何具體生產?生產得如何?”,它處理的是以“工序”、“設備”和“人員”為單位的、動態(tài)的實時數(shù)據(jù)。一個常見的比喻是:ERP好比是企業(yè)的“參謀長”,負責制定戰(zhàn)略目標(生產計劃);而MES則是“**指揮官”,負責指揮**(車間資源)打贏每一場戰(zhàn)役(生產訂單)。二者的集成至關重要:ERP將主生產計劃下發(fā)給MES,MES則將實時的物料消耗、工時、產出數(shù)量和進度狀態(tài)反饋給ERP,從而使ERP中的庫存、成本和財務數(shù)據(jù)得以實時更新。主要功能物料追蹤,管理原材料、半成品流向,支持批次/序列號追溯(醫(yī)藥、電子行業(yè)必需)。

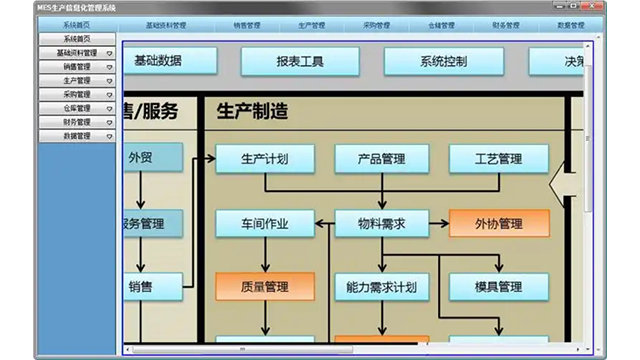

制造執(zhí)行系統(tǒng)(MES)是位于上層企業(yè)資源規(guī)劃(ERP)系統(tǒng)與底層過程控制系統(tǒng)(PCS)之間的、面向車間層的管理信息系統(tǒng)。其**定位在于充當整個制造企業(yè)的“***系統(tǒng)”,承擔著承上啟下的關鍵角色。具體而言,“承上”是指MES會從ERP系統(tǒng)接收宏觀的生產計劃指令,例如“在下個月五號前完成五千臺某型號筆記本電腦的組裝”;“啟下”則是將這個宏觀計劃分解為可執(zhí)行的、精細化的工序指令,并下達到具體的生產線、設備或工位,指導其進行生產。而**為**的“控中”,則體現(xiàn)在它對整個生產現(xiàn)場“人、機、料、法、環(huán)”等要素的實時監(jiān)控、數(shù)據(jù)采集、過程管理和優(yōu)化調度。國際自動化學會(ISA)制定的ISA-95標準,為MES與上層業(yè)務系統(tǒng)之間的信息交互建立了**的框架和通用模型,極大地促進了不同系統(tǒng)間的集成與數(shù)據(jù)流通,確立了MES在制造信息架構中不可或缺的支柱地位。它填補了計劃層與控制層之間的“信息鴻溝”,使得管理者的決策能夠精細地傳導至生產**,同時將**的真實狀況實時反饋給管理者,從而實現(xiàn)制造過程的透明化與精細管控。云MES:中小企業(yè)通過SaaS模式低成本部署。哪里MES價格對比

模塊化設計支持按需擴展資源管理、文檔控制等功能。哪里MES價格多少

MES系統(tǒng)是企業(yè)車間海量數(shù)據(jù)的“匯聚池”,但其更深層次的特點在于對數(shù)據(jù)的深度挖掘與智能化分析。它能夠自動計算一系列關鍵績效指標(KPIs),其中**典型的是設備綜合效率(OEE),它能精細量化設備的可用率、性能開動率與合格品率,直觀暴露六大損失(故障、換模、空轉、速度降低、缺陷、啟動損失)。此外,生產周期、在制品庫存、物料損耗率等也都是其**監(jiān)控指標。這一特點將MES從操作執(zhí)行系統(tǒng)提升為決策支持系統(tǒng),其帶來的根本性優(yōu)勢是驅動企業(yè)從經驗管理邁向科學管理。管理者可以基于客觀數(shù)據(jù),清晰地識別生產流程中的瓶頸、浪費和改善機會,從而制定出精細、高效的優(yōu)化策略,為持續(xù)改善活動(如精益生產、TPM)提供了無可辯駁的數(shù)據(jù)依據(jù),**終實現(xiàn)降本增效的長期目標。

- 上海哪里AGV行業(yè)解決方案 2025-12-20

- 浙江標準MES追溯 2025-12-19

- 安全模具計數(shù)器怎么安裝 2025-12-19

- 江蘇什么是模具計數(shù)器價格多少 2025-12-19

- 浙江工業(yè)MES軟件 2025-12-19

- 江蘇模塊化模具計數(shù)器價格多少 2025-12-19

- 江蘇搬運AGV案例 2025-12-19

- 上海可靠模具計數(shù)器使用壽命長 2025-12-19

- 江蘇安全模具計數(shù)器怎么安裝 2025-12-19

- 上海經濟模具計數(shù)器減少人工成本 2025-12-19

- 阻燃尼龍軟管報價 2025-12-20

- 江蘇品牌AGV智能機器人設備批發(fā) 2025-12-20

- 江蘇硼烷標氣標準氣體/混合氣體生物醫(yī)藥 2025-12-20

- 啟東挑選乳化機檢測 2025-12-20

- 河北鐵氟龍 2025-12-20

- 湖南直流汽車熔斷器品牌 2025-12-20

- 浦口區(qū)什么是IGBT模塊 2025-12-20

- 吳江區(qū)制造熱縮套管商家 2025-12-20

- 內蒙古數(shù)據(jù)通訊電纜廠家聯(lián)系方式 2025-12-20

- 陜西大型UV光固機哪家強 2025-12-20